HMIs sind als Schnittstelle zwischen Mensch und Maschine in irgendeiner Form mittlerweile fast überall verbaut. Jedoch behindern Fehlerfaktoren wie Witterung, Frequenz der Nutzung und falsch motivierte Entscheidungen in der Herstellung die Langlebigkeit.

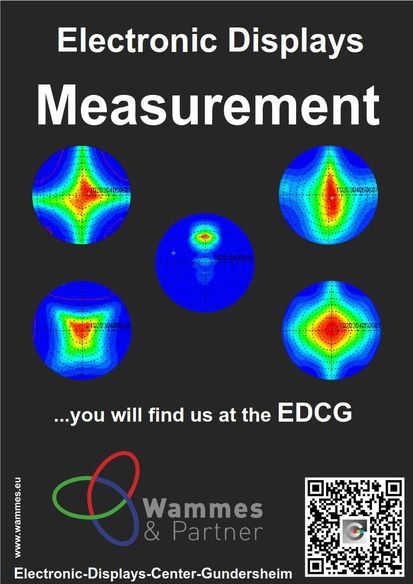

Das Human Machine Interface ist die Schnittstelle zwischen Mensch und Maschine und in irgendeiner Form mittlerweile in zahllosen Geräten verbaut. Oft als Display mit Touch-Funktion. Leider ist gerade das Display in vielen Fällen nicht mit Langlebigkeit kompatibel. Besonders dann, wenn zum Fehlerfaktor Mensch noch andere Einflüsse stoßen, wie Witterung, Frequenz der Nutzung und falsch motivierte Entscheidungen in der Herstellung. Diese Worst-Case-Kombination aller Faktoren entsteht nahezu regelmäßig in Embedded Systemen, die für Outdoor-Anwendungen ausgelegt sind. Dabei erkranken Displays an verhältnismäßig neuen aber auch (fast) immer vermeidbaren Gebrechen.

Vier Gründe warum HMIs versagen und wie es verhindert werden kann

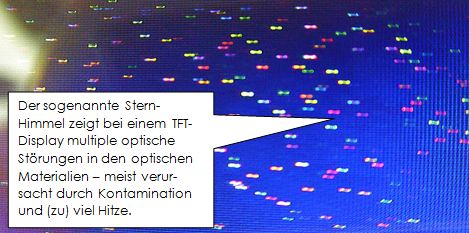

Die wohl bekanntesten Beispiele solcher Systeme sind Fahrkartenautomaten, Bankautomaten oder interaktive Infopunkte für zum Beispiel Touristen. Da deren Devices typischerweise nicht stabil genug gegen Vandale sind, werden sie durch ein Schutzglas und einen Träger stabiler gemacht. Bereits hier steht der verzweifelte Entscheider zum ersten Mal mit dem Rücken zur Wand. Kostendruck, Prozessauflagen und etwaige Kooperation mit Materiallieferanten führen zu nicht optimalen Entscheidungen. Leider zieht sich das durch den ganzen Herstellungsprozess und schafft am Ende eine Summe möglicher Fehlerursachen. Die Folgen reichen von unleserlichen Displays und nicht reagierenden Touches über Kontamination durch Schimmel, Pilze oder Sporen bis zur Überhitzung respektive dem Totalausfall.

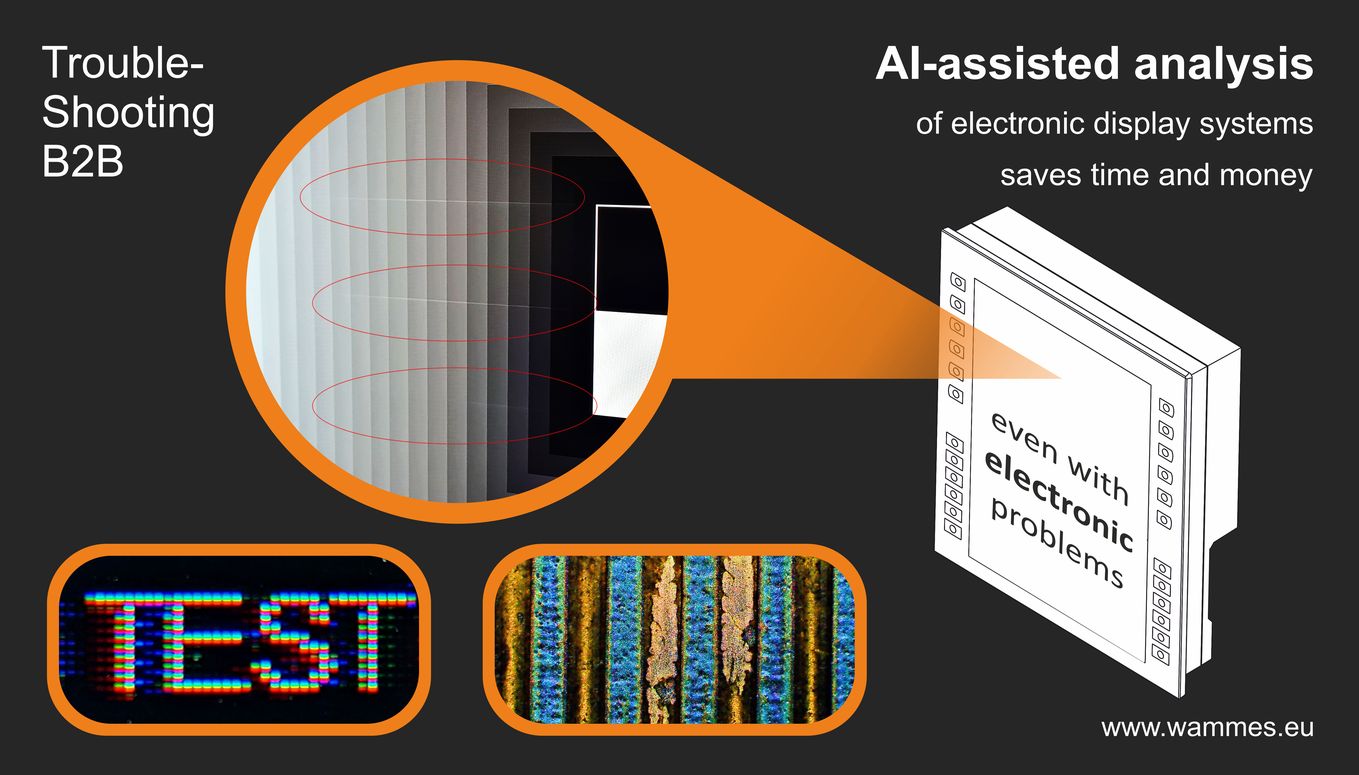

Trouble 1: Algorithmus

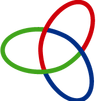

Die Schwierigkeiten beginnen bei falscher oder fehlender Anpassung des Multi-Touch, dem „Gehirn“ des Touchdisplays. Ein aktueller Multi-Touch ist mit einem Netz von Elektroden mit Feldbeeinflussungseigenschaften überzogen. Bei jeder Berührung wird das elektrische Feld an dieser Stelle verändert. Ein Algorithmus, der das Feld beziehungsweise dessen Veränderung auswertet, muss bei gleicher Berührung gleich auswerten. Wird der Touch verändert, wie im einfachsten Fall durch ein zusätzliches Schutzglas, ändert sich auch das elektrische Feld.

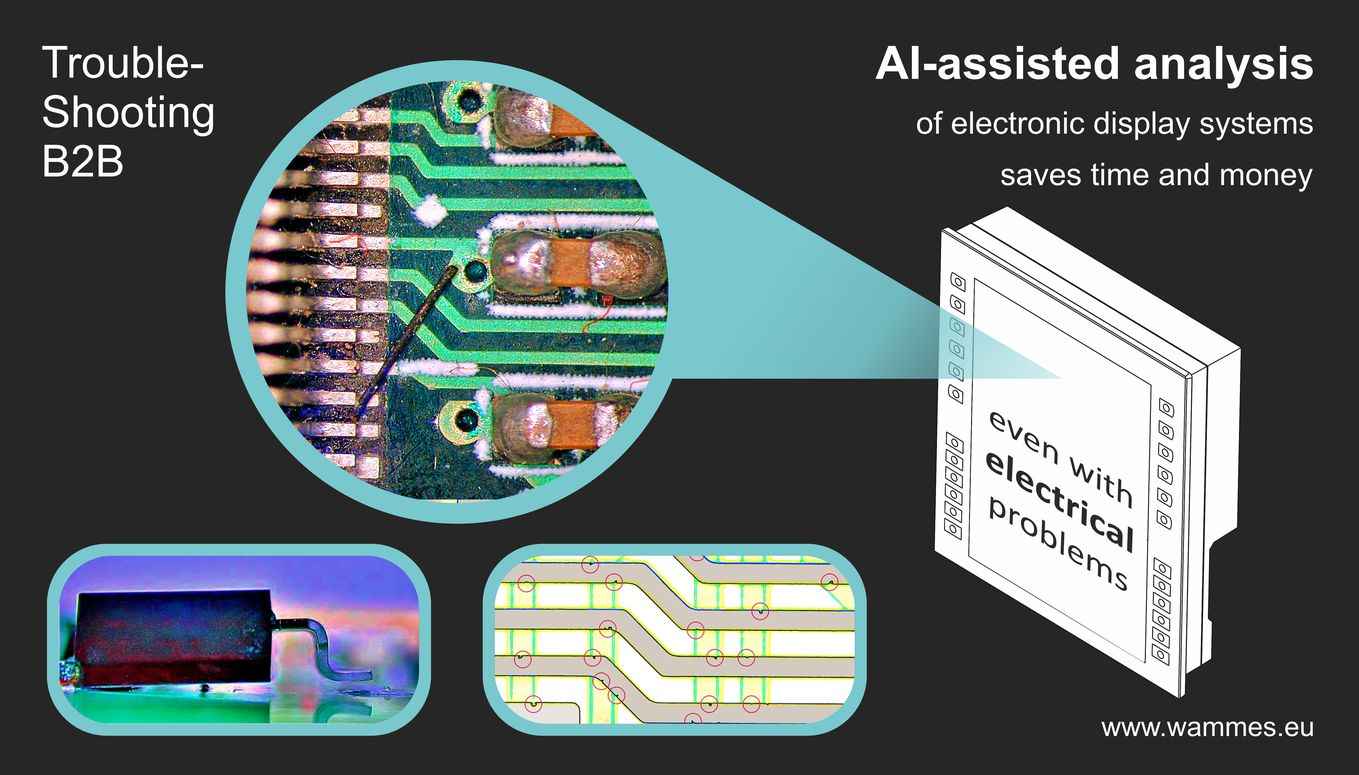

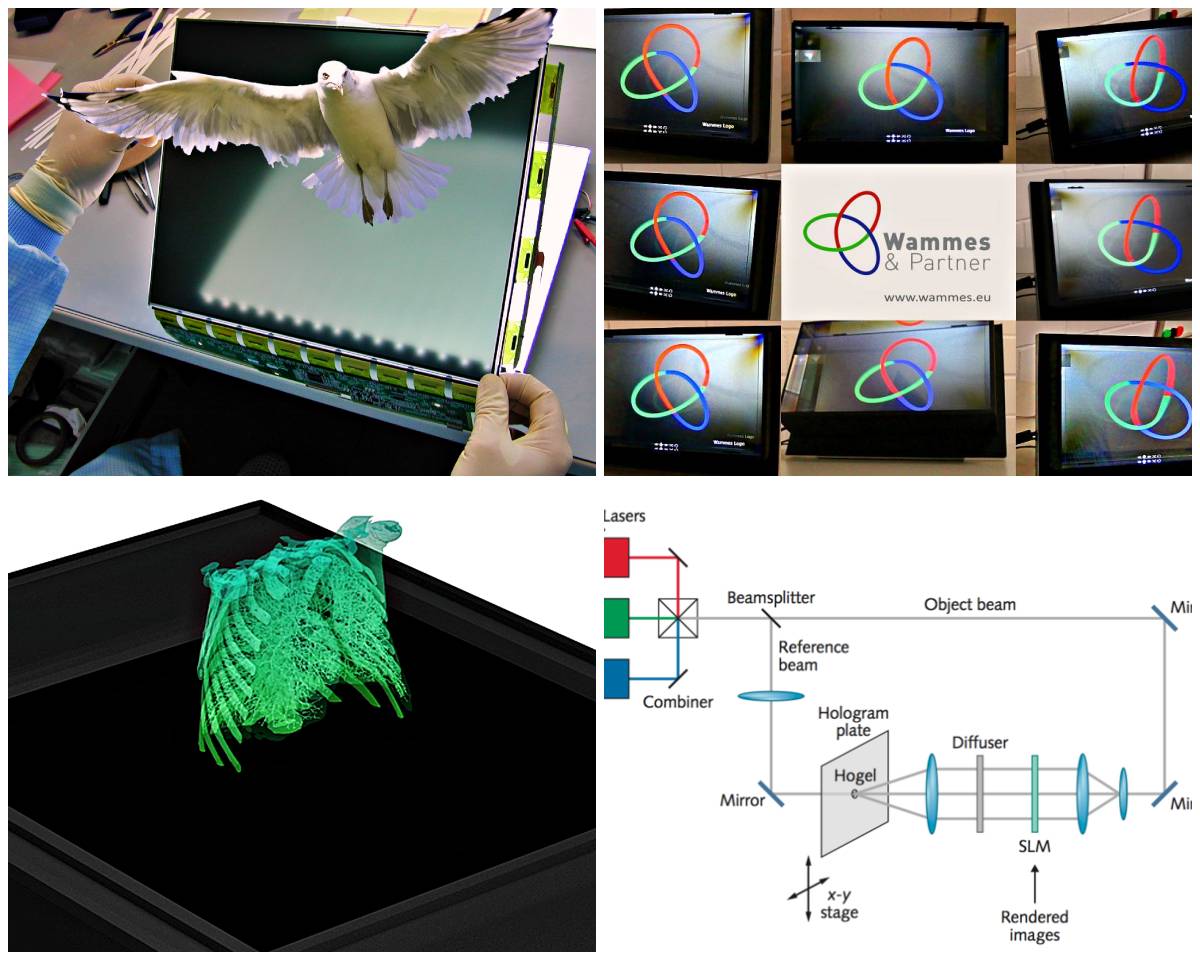

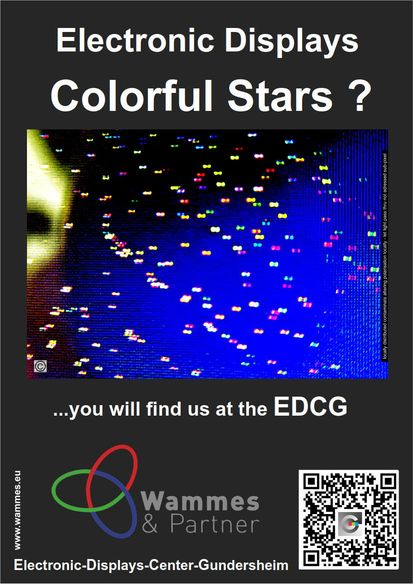

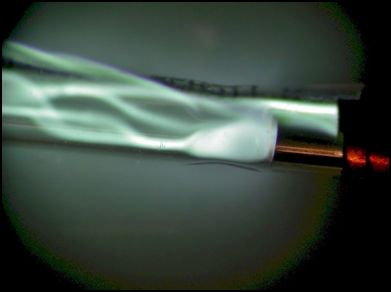

einer EEFL bzw. CCFL. Zu sehen sind sog. Striations:

Die Lichterzeugung funktioniert nicht richtig und ist über verschiedene Bereiche verteilt.

Die Lichterzeugung an den falschen Stellen führt zur Beschädigung der Röhre.

Ein nicht angepasster Algorithmus denkt dann auch unangepasst respektive falsch. Ist das Schutzglas zu dick, ist die Genauigkeit oder sogar die prinzipielle Funktion nicht mehr ohne Weiteres gewährleistet. Lösen lässt sich das nur mechanisch oder über die Elektrik respektive die Programmierung. Der Touch muss über einen lernfähigen Algorithmus verfügen, der die Entfernung zwischen Berührung und Ziel neu kalibrieren kann. Die zweite Möglichkeit, ein dünneres aber meist auch kostspieligeres Glas zu verwenden, grenzt an Makulatur. Zum einen hat gerade Kostendruck oft genug die Fehlfunktion überhaupt erst ermöglicht. Zum anderen muss der Touch auch bei dünneren, speziellen Schutzgläsern die Berührung neu berechnen können.

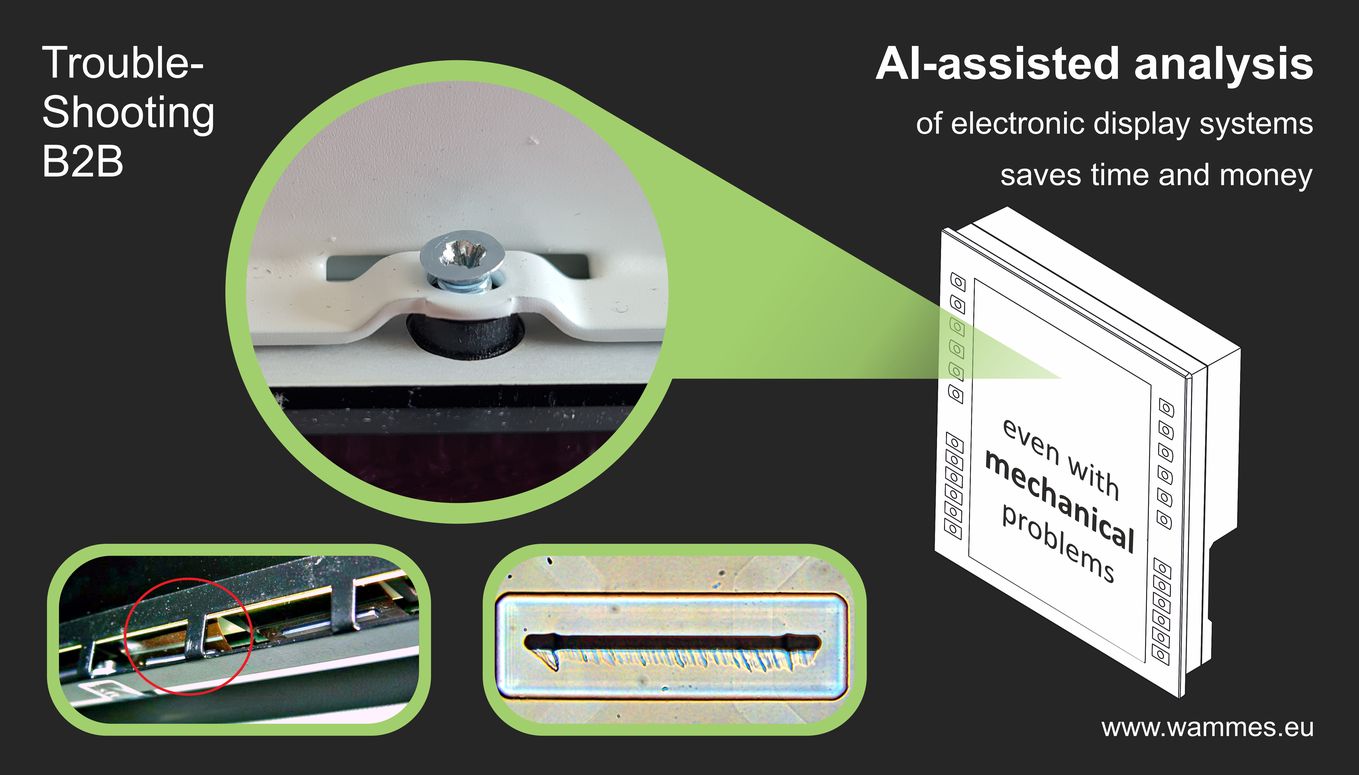

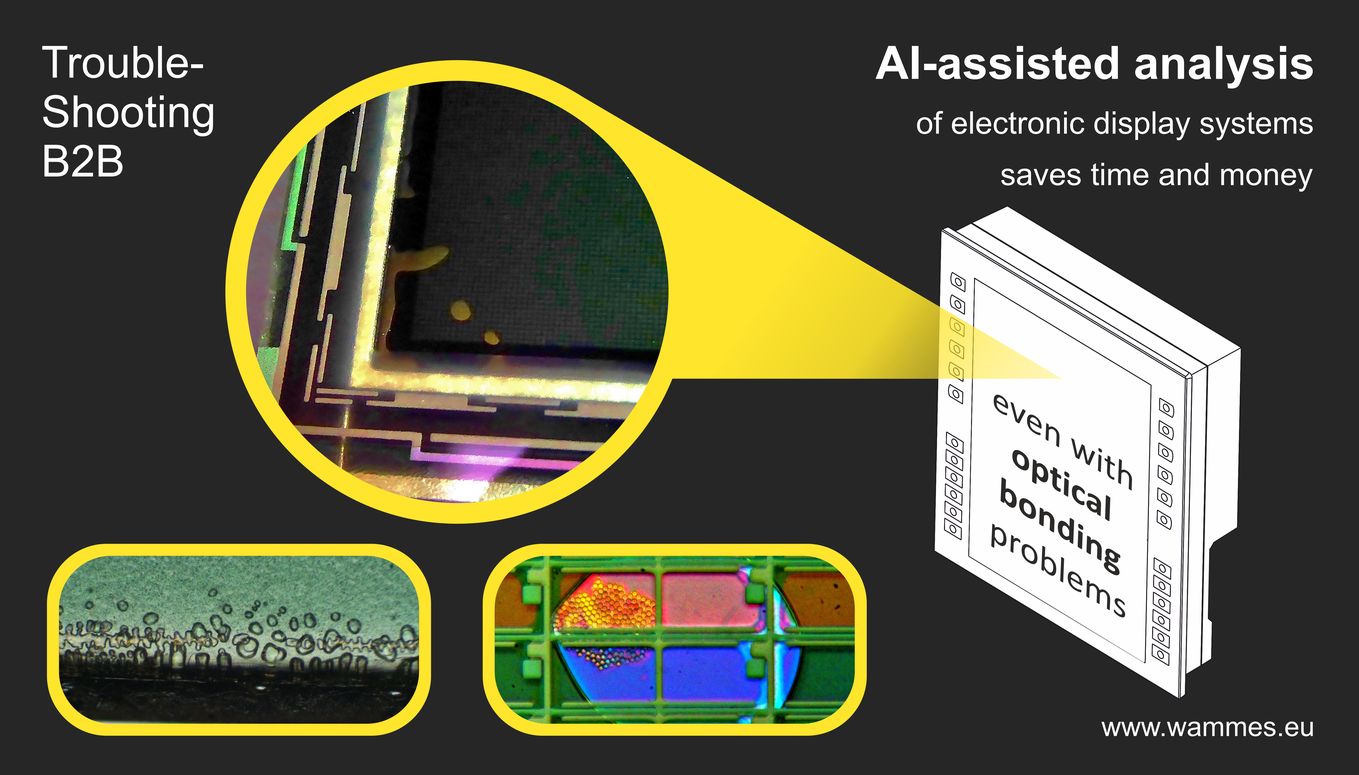

Trouble 2: Optical Bonding

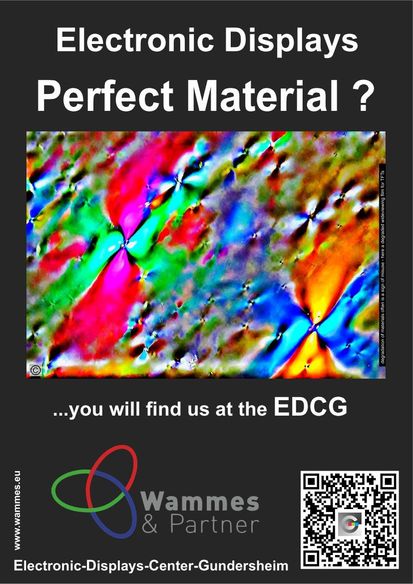

Touch und Glas müssen transparent laminiert werden. Leider entstehen auch beim Optical Bonding die gleichen, vermeidbaren Fehler. Davon abgesehen, dass der Touch wegen des Kraftschlusses an das in der Regel schwerere Glas geklebt werden muss, werden zu oft schlichtweg ungeeignete Verfahren verwendet. So wird nicht berücksichtigt, ob ein OCR (Optical Clear Resin), ein OCA (Optical Clear Adhesive) oder Pre-cured verwendet werden soll beziehungsweise muss. Ebenso fällt zu selten die Überlegung ins Gewicht, ob der Kleber für den Kraftschluss verantwortlich sein oder nur dünnschichtig den Spalt füllen soll. Auch der Ausdehnungskoeffizient wird selten genug berücksichtigt, obwohl sich Kunststoff, Glas, Display und Metall über die Temperatur unterschiedlich ausdehnen. Eine zu dünne Kleberschicht wird bei falschem Einsatz nicht halten. Zudem muss auch die Chemie geklärt werden: Wie soll der Kleber aushärten? Bei einer geplanten UV-Licht-Härtung muss das Schutzglas durchlässig für UV-Licht sein. Bei thermischer Härtung gilt: Zeit ist Geld, wie viel Zeit steht also zur Verfügung, bis der Kleber gehärtet sein muss – oder muss es vielleicht sogar katalytisch geschehen. Schließlich ist es absolut notwendig, den Temperaturunterschied zu bedenken: Ist ein Temperaturdelta von 50 Grad Cel-sius zu erwarten oder gar von 100 ° C?

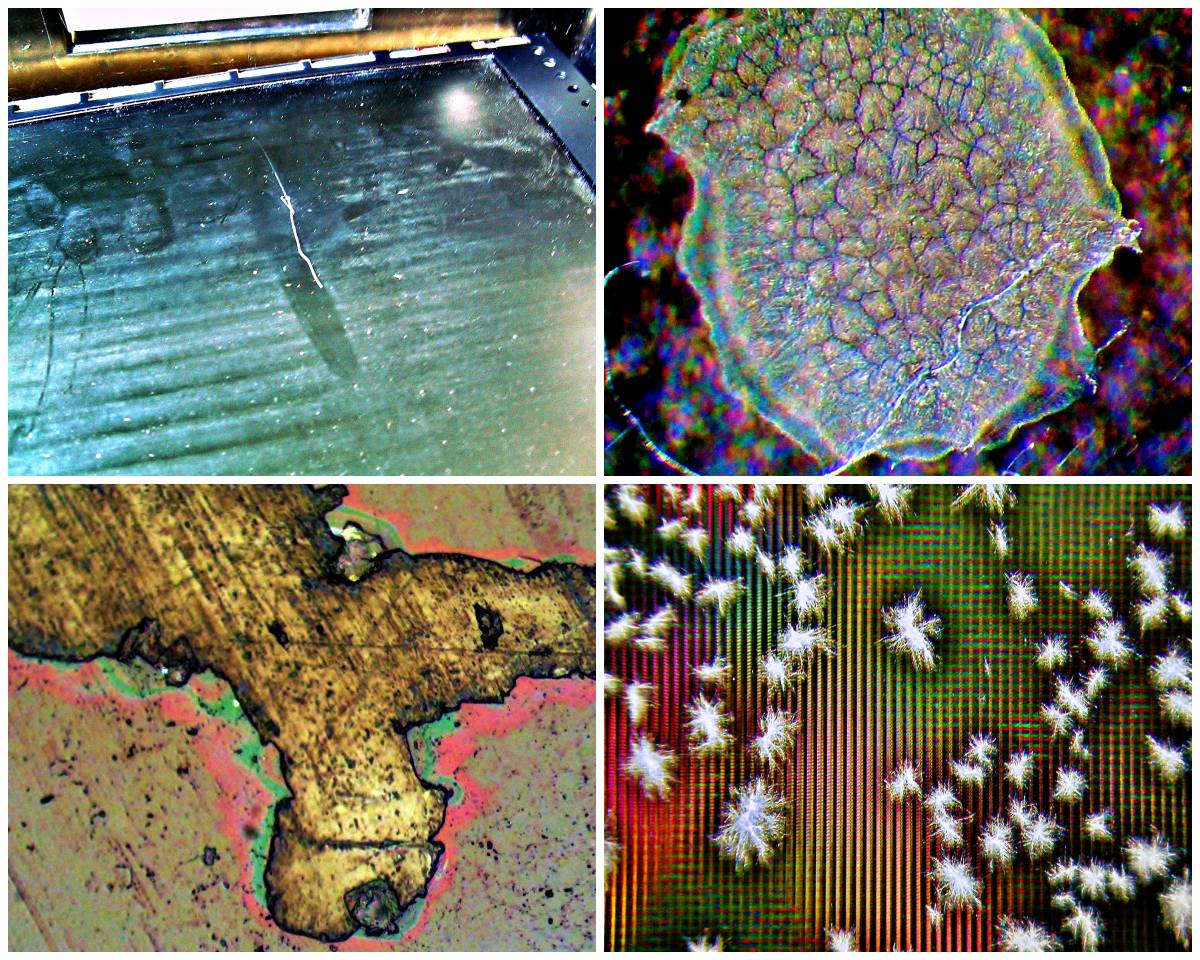

Trouble 3: Bug Fixing

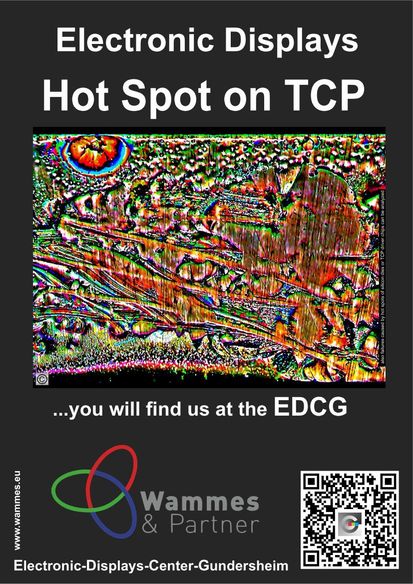

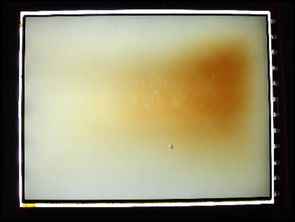

Ist der Kleber falsch gewählt oder löst er sich, tritt mit Sicherheit über kurz oder lang eine von zwei Folgen auf. Zum einen verschieben sich die miteinander verheirateten Teile zu einander. Analog zum falsch berechneten elektrischen Feld, werden Berührungen dann nicht beziehungsweise falsch erkannt. Gravierender ist jedoch, wenn das gesamte HMI durch ein undichtes Display Feuchtigkeit zieht, Pilze und Kleintiere eindringen oder Sand beziehungsweise Staub ins Gehäuse gelangt. In der Regel ist so eine Kon-tamination nicht sortenrein: Mit Feuchtigkeit kommt oft Schimmel, mit Dreck oft Schädlinge.

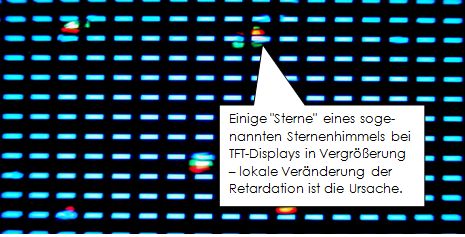

sehr starke elektro-magnetische Strahlung, führt zu diesem Effekt.

Diese Art von neuartigen Fehlern lassen auf mangelndes

Verständnis der Systemintegration schließen.

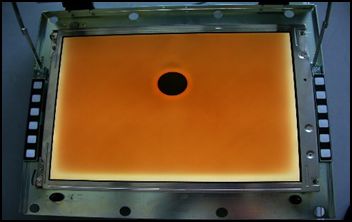

Gelangt Feuchtigkeit in ein Display oder Touchscreen, kann sie sich durch den Kapillareffekt ausbreiten. Nässe kann zu Schimmel führen, Kurzschlüsse verursachen oder alkalisch beziehungsweise sauer werden, wodurch es zu Korrosionen und Veränderungen der Leitfähigkeit kommt. Der Lebendbefall von Displays durch beispielsweise Milben oder Spinnen ist infolge deren ätzende Ausscheidungen dauerhaft ungesund und kann zudem irreparable Schäden am Gerät verursachen. Tierchen, die beispielsweise zwei Leiterbahnen berühren können Kurzschlüsse auslösen. Zudem können mechanische Probleme entstehen, wenn sie die Lüftung verstopfen. Schmutz und Staub, wie zum Beispiel Aerosole und Sand, sind entweder gut leitfähige Ionenträger, die beispielsweise durch Elektrolyse auch chemische Änderungen des Gerätes verursachen können oder verkratzen die Komponenten des HMI und reiben sie sprichwörtlich auf.

innerhalb des Displays an gewissen Stellen degradiert

Trouble 4: Thermal Management

Jedoch ist auch Dichtigkeit kein Garant für Funktionsfähigkeit. Denn: In ein Display darf zwar nichts eindringen, die Hitze dagegen, die durch die elektronischen Bestandteile entsteht, muss aus dem System abgeleitet werden. Ein derzeit beliebtes jedoch nicht zwingend gutes Vorgehen sind vermeintlich fertige Komplettlösungen, die nicht selten eine schlecht abgestimmte Zusammensetzung der Komponenten haben. Ein weiterer Nachteil dieser Vorwärtsintegration respektive „one-fits-all“-Lösungen ist, dass sie die steigende Hitzeentwicklung durch die zunehmende Packungsdichte meist noch weiter fördert.

Entscheidend ist daher möglichst wenig Energie im Inneren zu erzeugen, damit die zwingend notwendige Energie nicht das HMI überhitzt. Zu beachten sind hierbei auch die Druckunterschiede, da Dichtungsbereiche immer gestresst werden und an undichten Stellen Luft ein- und ausströmen, mit anderen Worten atmen, kann. Die billigsten Elemente können dafür ebenso ungeeignet sein, wie die teuersten. Wichtig ist zu ermitteln, wo die maximale thermische Belastung der Komponenten liegt und wie sich die verwendeten Komponenten durch Alternativen mit größerer Hitzeresistenz und notwendi-ger mechanischer Konsistenz ersetzen lassen. Am Ende gilt, dass sich Höheren Anschaffungskosten durch sinkende Gesamtbetriebskosten sowie längere Lebensdauer des Systems oft kompensieren lassen.