Display-Hersteller können nicht standardisiert vorgehen: Alle Komponenten sind stark voneinander abhängig und müssen parallel angepasst werden.

In einem klassischen Kochbuch beginnt ein Rezept mit der Vorbereitung der Zutaten in entsprechender Menge. Es folgt dann die Anleitung, welcher Schritt, wie und wann folgen muss. Übertragen auf die Herstellung von Displays könnten einige dieser Zutaten Optical Bonding, Thermal Management oder Dichtigkeit heißen. Eine weitere Gemeinsamkeit zur guten Küche: Hersteller können hier wie dort nicht einfach nach 08/15 Rezept vorgehen. Denn: Alle Zutaten sind stark abhängig von einander und müssen parallel angepasst werden. Mit anderen Worten: Ändert sich beispielsweise die Wärmelast muss auch der Kleber geändert werden. Beide wiederum im Zusammenspiel mit der Dichtigkeit. Es ist daher nicht möglich, mit wenigen Tipps die Herstellung einer derart komplexen Anwendung wie Displays zu gewährleisten. Analog zum guten Koch und der Tütensuppe. Ein Überblick.

Warum die Herstellung eines Displays nicht nach einem 08/15-Rezept funktionieren kann

Demnach liefern allein Optical Bonding, Thermal Management und Dichtigkeit unzählige Kombinationsmöglichkeiten, um Fehler zu machen. Die Anzahl der Fehlerquellen potenziert sich dann durch die zahlreichen weiteren Prozesse und Materialien, die an der Herstellung von Displays beteiligt sind.

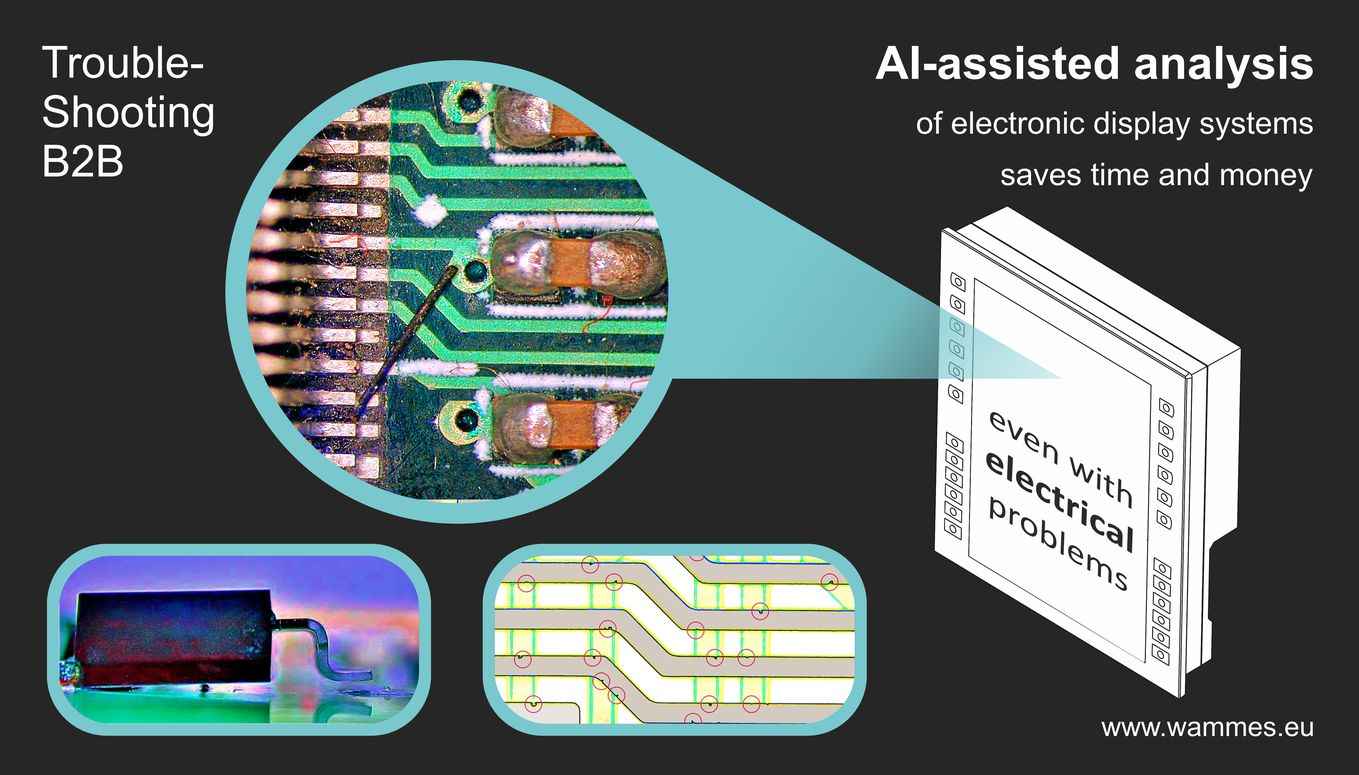

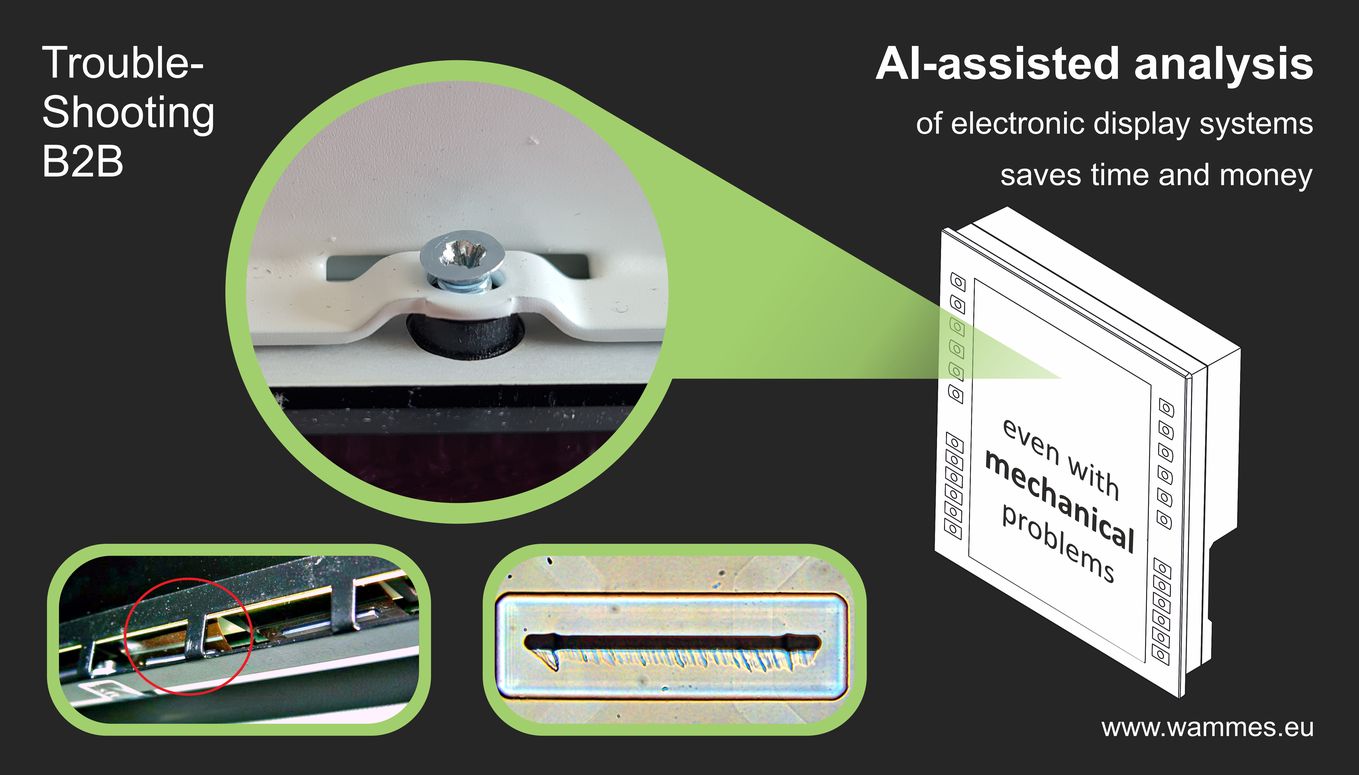

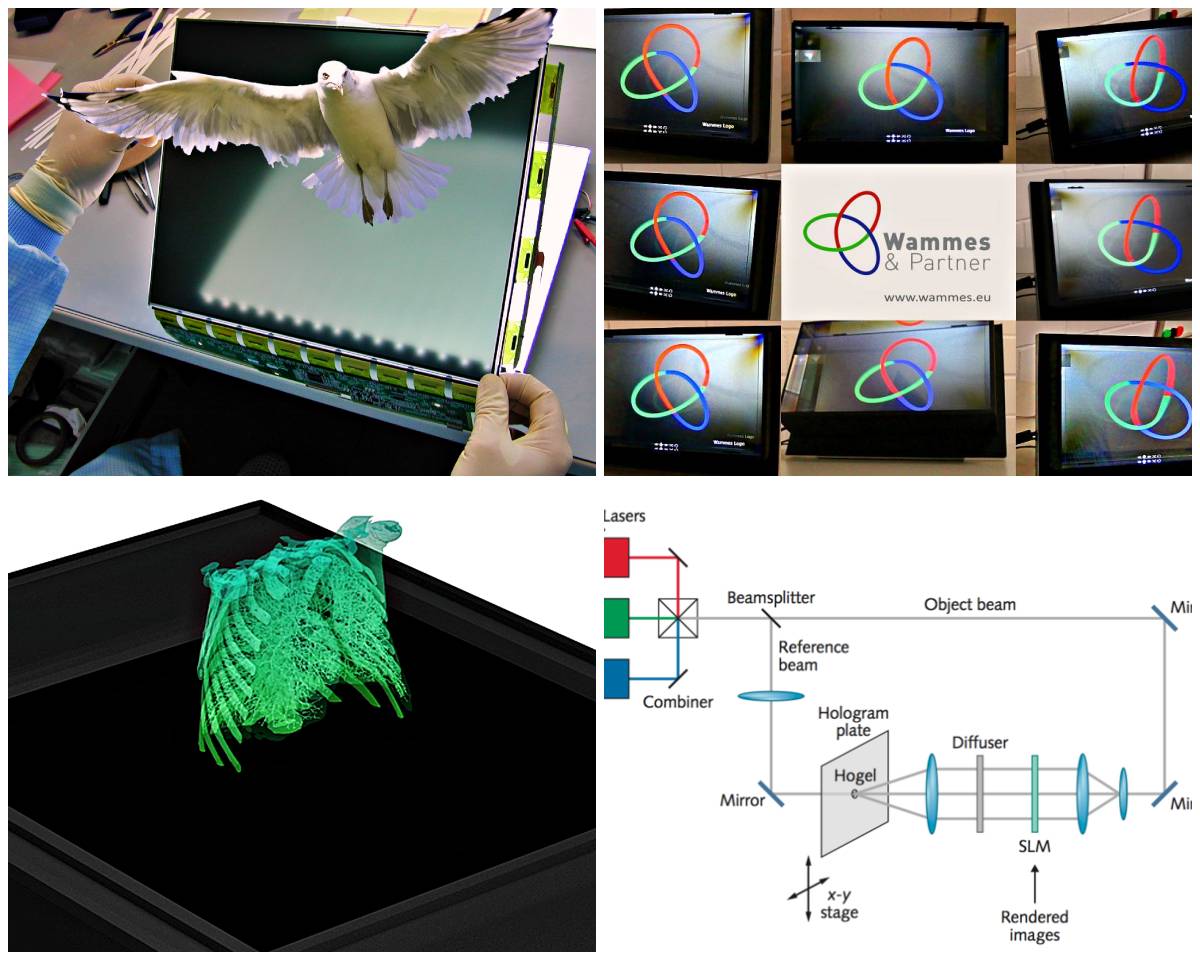

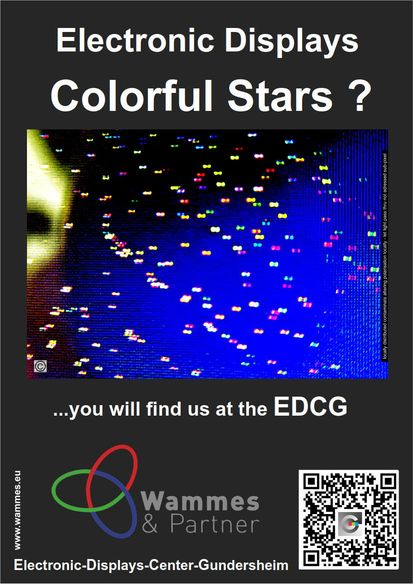

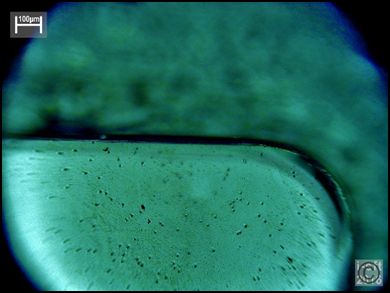

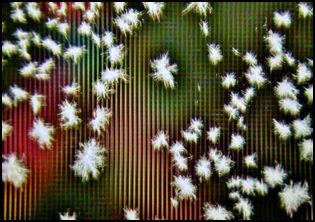

gebondeten optical stack mit sichtbar gemachtem PSA-Kleber und

dessen Eigenschaften: Schwarze Stellen zeigen

maßgeblich Blasenbildung (mehr ist schlechter),

gelblich/beige umrandete Konturen zeigen Haftungsprobleme.

Am Ende – beziehungsweise schon zu Beginn – kommt ein oftmals mangelndes Verständnis für das Gesamtsystem seitens des verantwortlichen Einkaufs hinzu. Falsch motivierte Entscheidungen können dann gerade der Auslöser für fehlerhafte Produkte oder gar deren Totalausfall sein. Zum Beispiel dann, wenn Prozessintegratoren mehr oder minder dazu veranlasst sind, ein bestimmtes Material zu verwenden, weil der Einkauf dieses schlichtweg so entschieden hat.

Zutat 1: Optical Bonding

Optical Bonding – oder auch transparentes Laminieren – war vormals militärischen Anforderungen vorbehalten. Spätestens seit dem Smartphone ist es jedoch ein Trendthema und überall dort im Einsatz, wo beispielsweise Displays mit Touch-Sensoren oder Schutzgläsern verbunden werden. Trotz der mittlerweile zahlreichen Erfahrungswerte kommt es dabei zu Fehlern, die in der Regel zwei Kategorien angehören: kosmetische und funktionale Fehler.

Erstere beeinträchtigen „nur“ die Optik: Bläschen und Einschlüsse sehen zwar nicht besonders schön aus, Touch und Display funktionieren jedoch. Letztere, wie Delamination, Vergilbung oder sogar Bruch beeinträchtigen direkt die Funktion. Den Unterschied macht die Wahl des Klebers und des Verfahrens. Flüssiger Kleber, sogenannte OCR (Optical Clear Resin), werden häufig bei nicht ganz ebenen Flächen oder ungleichen Abständen eingesetzt. Sie verteilen sich gleichmäßig zwischen den zu verbondenden Materialien und verkleben relativ einfach und schnell, meist mittels UV-Licht, Feuchtigkeit oder Hitze. Jedoch muss der Bonder mit einer anschließenden Reinigung rechnen. Hinzu kommt, dass die Stärke der OCR in manchen Fällen auch eine große Schwäche ist: Im dreidimensionalen Raum, zum Beispiel beim Laminieren einer gebogenen Form, läuft der Kleber aus der vorgegebenen Position oder behindert die schnelle Aushärtung durch Abschattungen.

Eine Alternative bietet das OCA (Optical Clear Ad-hesive). Diese lediglich klebenden Folien finden beispielsweise auch bei verschiedenen Sicherheitsscheiben Verwendung. Mit Ausnahmen handelt es sich dabei um keine chemische, sondern eine physikalische Verklebung. So ist es eher möglich, den Kleberverbund wieder zu lösen.

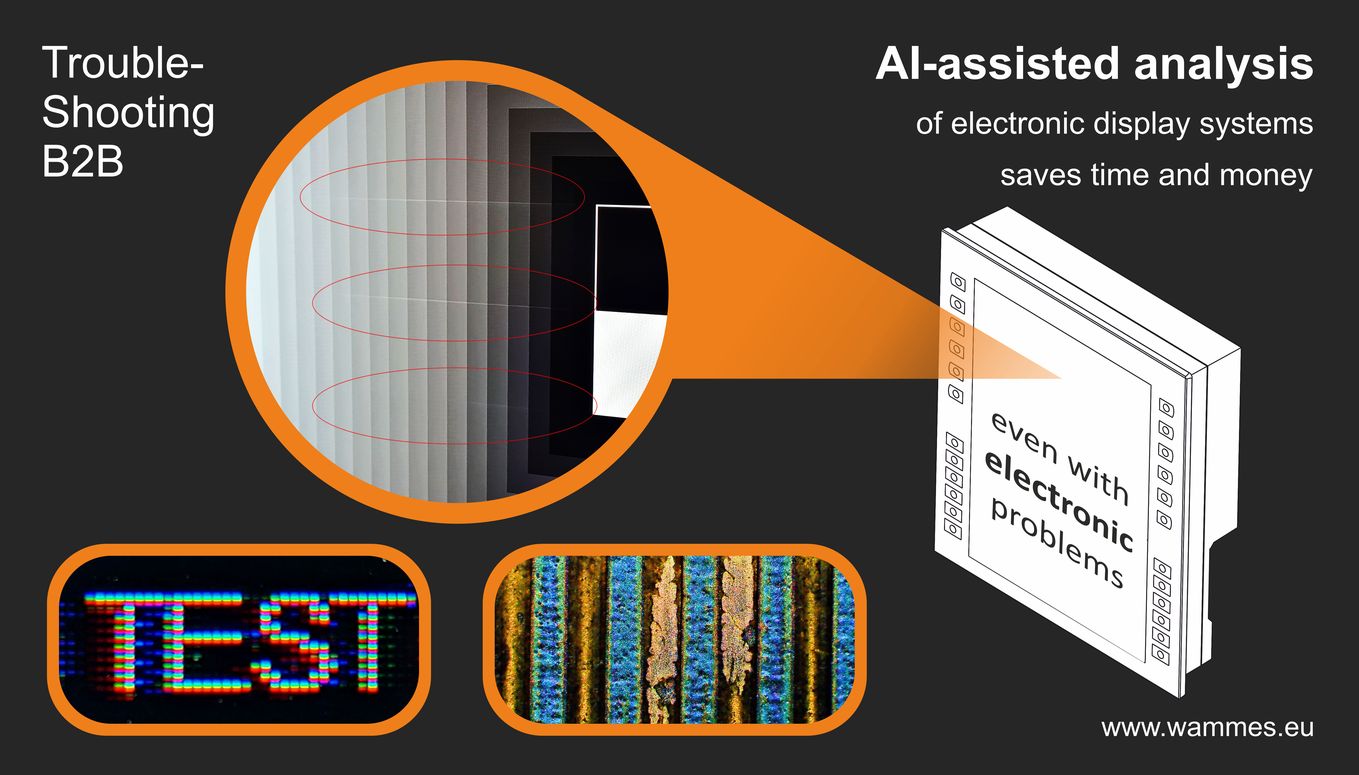

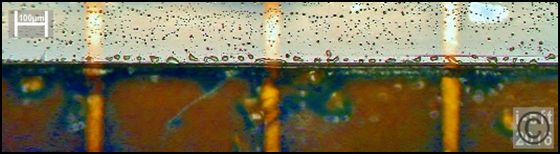

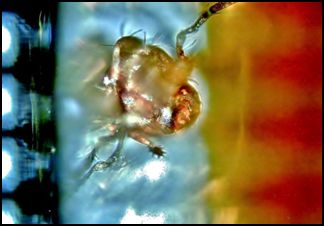

mit sichtbar gemachtem Flüssigkleber. Oberhalb ist überschüssiger Kleber, der sich entlang der

Laminatkante zusammengezogen hat. Das zeigt eine schlechte Oberflächenbenetzung, ein deutlicher

Hinweis auf „eingebaute“ Probleme. Dunkelblaue Stellen zeigen maßgeblich Blasenbildung (mehr ist schlechter),

rotbraune Stellen in unterschiedlicher Helligkeit zeigen die Dichteverteilung.

Das bedeutet jedoch gleichzeitig, dass die Adhäsionskräfte geringer sind und Oberflächen wie beispielsweise Glas, die auf Mikroebene rau sind, nicht zwingend 100-prozentig vollflächig benetzt werden. Damit steigt die Wahrscheinlichkeit der Delamination bei Stress wie Scherkräften, die zum Beispiel durch Temperaturunterschiede erzwungen werden.

OCAs besitzen zudem einen eigenen Ausdehnungskoeffizienten. Zwar kann die Klebefolie zwischen typischerweise 50 und 180 Mikrometer dick sein, jedoch reicht das nicht um große Unterschiede kompensieren und die mechanische Deformation aus-gleichen zu können. Schließlich entsteht bei Klebefolien im Einsatz bei dreidimensio-nalen Körpern ein Übermaterial wie zum Beispiel Falten, das zumindest kosmetisch sichtbar ist, Toleranzen vergrößert und andere Funktionen behindert.

Eine Art Hybrid aus OCR und OCA bietet das Precured. Es liegt als klebende Masse in Folienform vor und ist oder wird im Prozess völlig flexibel. Precured kann auf alle Strukturen aufgebracht werden und eignet sich als einzige Variante somit auch recht einfach für 3D-Körper.

Durch seine vordefinierte Materialstärke werden die Klebefugen bei jedem Material und jeder Geometrie viel einfacher gleich dick. Da keine Reste an den Seiten austreten, ist keine aufwendige Reinigung notwendig. Einen zusätzlichen Vorteil für das Re-Working bieten einige Zwitterverbindungen zwischen chemischem und physikalischem Kleber, die Bindung mittels Van-der-Vaals-Brücken: Verbundene Teile können in einem relativ einfachen Prozess wieder getrennt werden – bei einigen Klebern sogar rückstandslos. Allerdings ist der Prozess in der Displaywelt noch nicht weit verbreitet.

Denn: Das Precured-Material kann nach einer Trennung nicht mehr verwendet werden. Jeder Partikel bleibt am Precured kleben und wird sichtbar, sofern er nicht transparent ist und den gleichen Brechungsindex hat. Um auch Schwebestoffe, beispielsweise durch stati-sche Aufladung auszuschließen, muss der gesamte Klebeprozess mit Maschinen im Reinraum und meist auch unter Vakuum abgewickelt werden. Mit entsprechenden Folgen für den Preis.

Das nächste Konvolut potenzieller Irrtumsmöglichkeiten sind funktionale Fehler. Sie sorgen für den Geräteausfall. Beispielsweise durch verbogene beziehungsweise verklemmte Displays. Die Physik kümmert sich nun einmal wenig um Budgetierung und Vorlieben des Einkaufs. Passt beispielsweise der Ausdehnungskoeffizient der Verbundmaterialien nicht, kann die Mechanik auch nicht funktionieren. Ein Verbund ändert sich als Ganzes, analog zum Biegemetall, das aus dem Physikunterricht bekannt ist. Durch die Biegung entstehen naturgemäß Scherkräfte, die die Metalle gegeneinander verziehen.

In Konsequenz kommt es nicht nur zur Bläschenbildung, sondern auch zur Krümmungen oder Brüchen. Hier werden Querverbindung und Abhängigkeiten zu anderen technischen Prozessen deutlich, die zeigen, warum bei der Displayherstellung sehr viele Aspekte beachtet werden müssen: Der Verbund arbeitet ab einem bestimmten Punkt gegen seine eigene Umgebung wie Display-Matrix, Elektronik, Leiterbahnen, Dichtung oder Kleber.

Zutat 2: Thermal Management

Angesichts schrumpfender Margen im Displaybereich verlegen sich weltweit immer mehr Hersteller und Distributoren auf Vorwärtsintegration hin zu Gesamtlösungen oder funktionalen OEM-Baugrup-pen. Hierfür werden meist Display samt Touch-Sensor, Embedded-PC oder Controller und Stromversorgung in ein möglichst kompaktes Chassis verpackt. Geht es um die Verbesserungen der Systeme, ist die Erhöhung der Display-Helligkeit ein wichtiges Ziel.

Das lässt sich am einfachsten durch die Steigerung der Lichtleistung – heißt höhere Leistungsaufnahme – der eingesetzten Lichtquellen erzielen. Bei der Komponentenzusammensetzung endet dann leider die Theorie und es entsteht eine zusätzliche Quelle für unzählige Fehlermöglichkeiten. Denn: Dass auch die Abwärme anwächst, wird häufig ignoriert. Viel zu oft wird die Frage nach der abgestimmten Temperatur außer Acht gelassen. Dabei ist es alles andere als egal, welche Temperaturen die Komponenten entwickeln, wie sich diese auf die anderen Teile auswirken, was durch unterschiedlich warme Teile im Display geschieht und wie sich diese Wärme dann auch tatsächlich verteilt – Thema Hotspots.

Die Gründe dafür beginnen bereits bei der wichtigsten Einheit des Display-Systems – der Anzeige selbst. Die Lichtausbeute eines typischen Displays liegt nur bei einem Bruchteil der aufgenommenen elektrischen Leistung. Von den 100 Prozent Leistung der Lichtquelle werden sukzessive rund 90 Prozent der Lichtleistung im System absorbiert und kommen nicht beim Betrachter an. Gleichzeitig ist die Lichtquelle aber immer die größte Hitzequelle. Hinzu kommt, dass die Hitzeentwicklung schneller steigt als die Lichtausbeute. Mit zehn Watt Leistung kann man beispielsweise 300 cd/m² erzeugen, 20 Watt dagegen reichen aber nicht für doppelte Helligkeit.

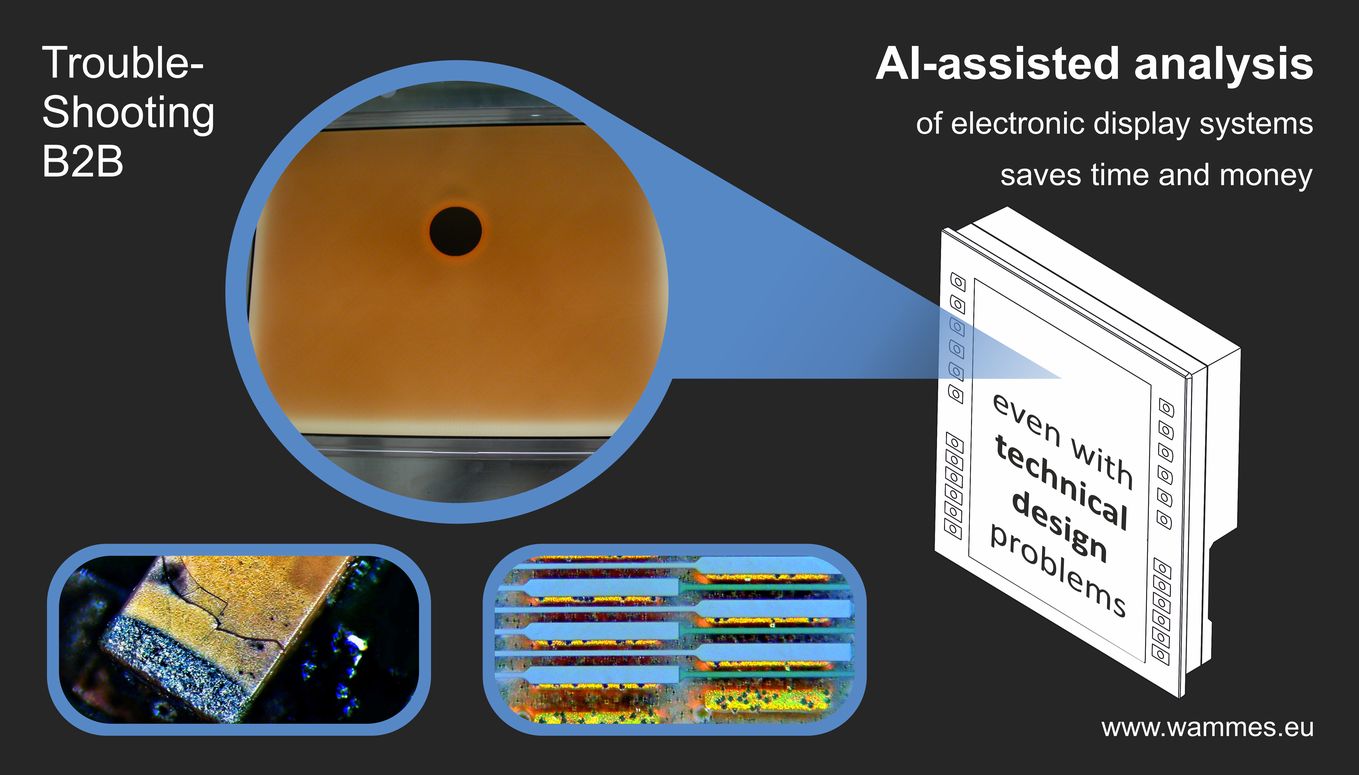

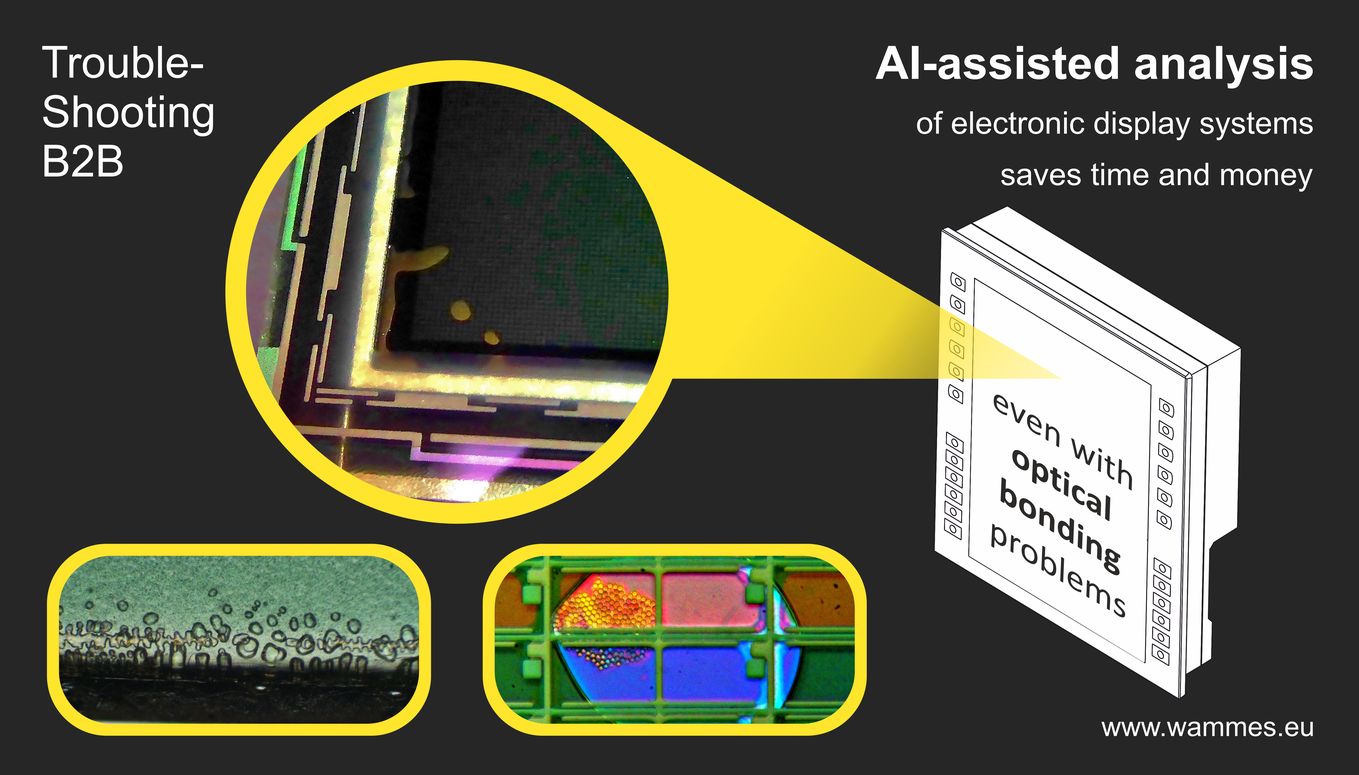

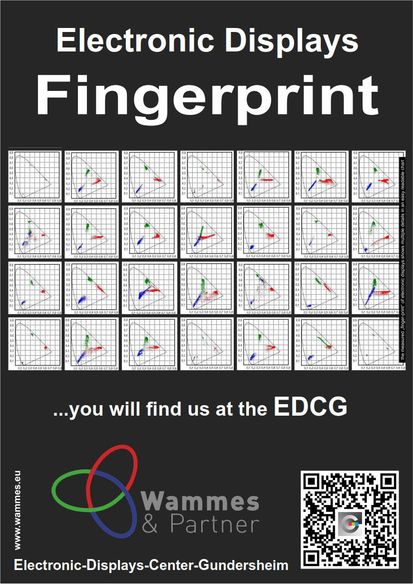

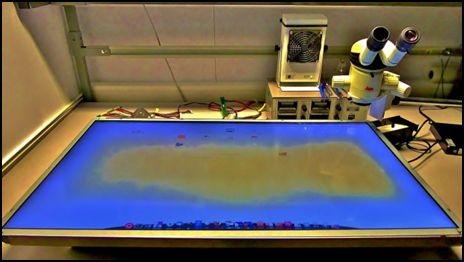

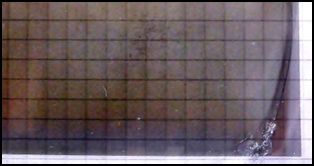

Leiterstrukturen innerhalb eines Displays.

Dafür wird aber deutlich mehr Leistung in Hitze umgesetzt. Die Erkenntnis „Überhitzungsschutz“ allein hilft jedoch nicht viel, wenn vermieden werden soll, dass Displays nach ihrer Herstellung ausfallen. Zu viele unterschiedliche Komponenten eines Gesamtsystems können bei zu großer Hitze als Erste durchschmoren und müssen daher angepasst werden.

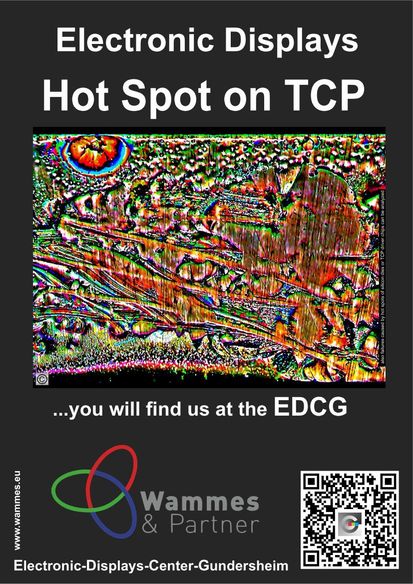

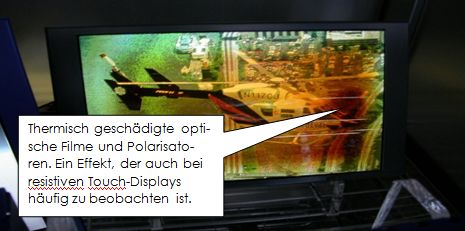

Zu ihnen zählen überhitzte und durchgebrannte Displaytreiber, die direkt an oder auf der Display-Matrix verbaut sind, thermisch überlastete Widerstände, Kondensatoren oder Halbleiter sowie thermisch geschädigte optische Filme und Polarisatoren.

Flughäfen etc., die technisch nicht dafür ausgelegt sind.

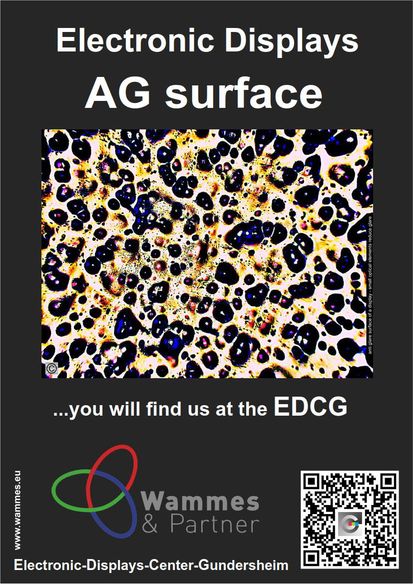

Thermische Degradation von optischen Materialien und Komponenten.

Die Faustregel heißt aber keineswegs, dass heiße Displays schlecht und kalte Displays gut sind. Vielmehr müssen Temperaturextreme ausgeschlossen werden. Denn: Nicht nur zu heiße oder zu kalte Komponenten beeinträchtigen die Funktion des Displays oder zerstören es gar. Besonders die Temperaturunterschiede zwischen Hotspots und Coldspots innerhalb eines Displays haben Folgen. Wenn das Temperatur-Delta eine gewisse Größe erreicht, führt es beispielsweise auch zur Bildung von Kondenswasser innerhalb der Anzeigeeinheit, damit zu Wasser- und Leitungsschäden oder Kurzschlüssen. Wohlgemerkt meint Cold-spot hier nicht absolut, sondern nur relativ kalt im Vergleich zur Umgebung: Schon ein halbes Grad Celsius Temperaturunterschied kann genügen, um Taubildung an der kühlsten Stelle anzuregen.

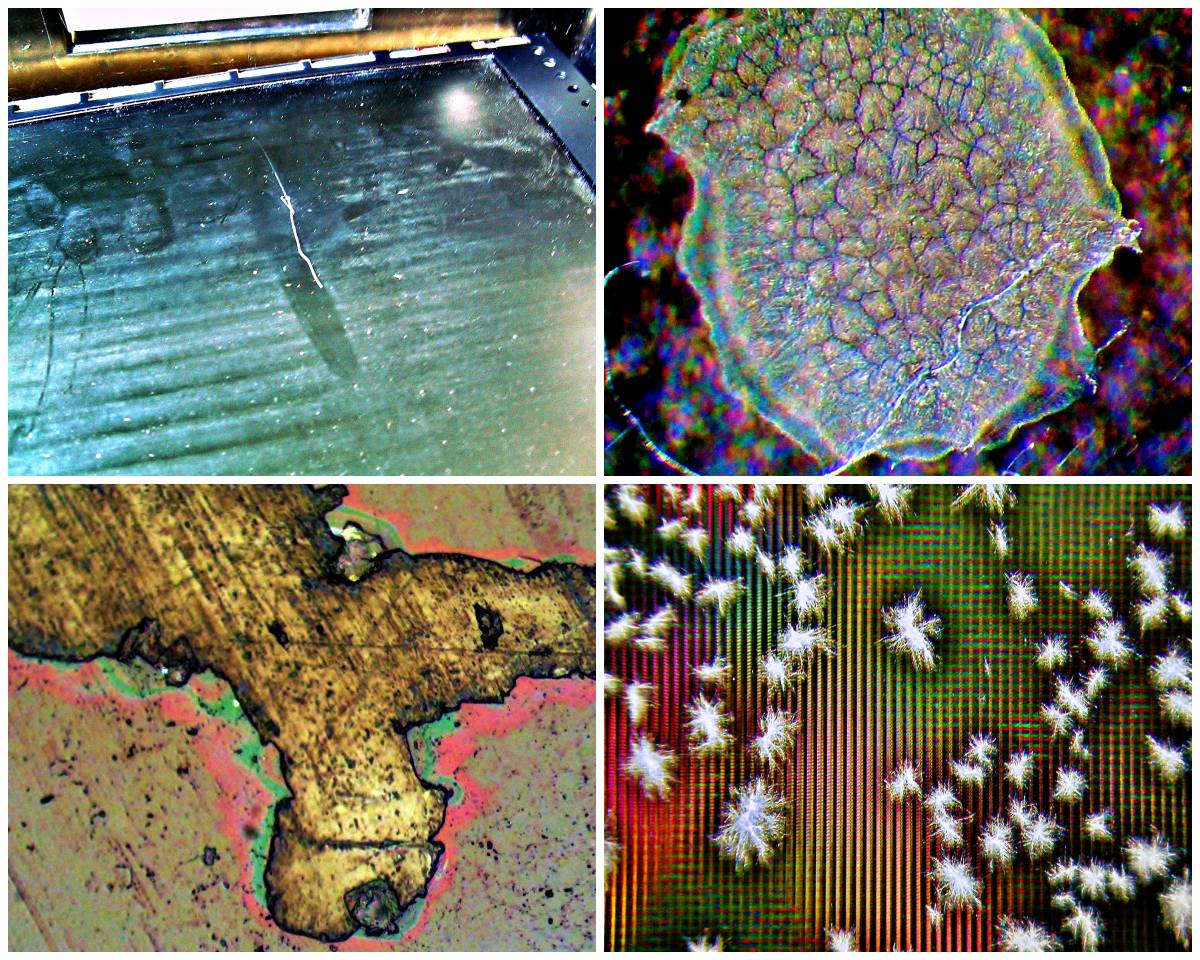

Das Einbringen von Trockenmitteln in das Gehäuse der Anzeigeeinheit ist als Gegenmittel auch kein Allheilmittel, da das Material Wasser sammelt und bei ungünstigen thermischen Voraussetzungen wieder abgibt. Gelangt Feuchtigkeit in ein Display oder Touchscreen, kann sie sich durch den Kapillareffekt ausbreiten, auch bei unbeweglichen, fest installierten Anzeigen wie zum Beispiel eines Fahrkartenautomaten. Typischerweise bilden sich dann an und in den Display-Komponenten und -Bauteilen mikroskopisch kleine Tröpfchen – da viele der eingesetzten Materialien sogar auch noch hygroskopisch sind. „Sterbenden“ Touchscreens, die unter anderem an einem Golden Layer Effekt erkennbar sind, gibt der Kapillareffekt bei kondensierender Feuchte den Rest.

In jedem Fall aber kann unbemerkte Nässe Kurz-schlüsse verursachen oder alkalisch beziehungsweise sauer werden, wodurch es zu Korrosionen und Veränderungen der Leitfähigkeit kommen kann. Entstehen Korrosionen an Halbleitern oder Platinen, kann das Display meist nicht mehr gerettet beziehungsweise dekon-taminiert werden. Feuchtigkeit kann viele Schäden anrichten, die man zudem nicht wie etwa eine durchgeschmorte Stelle auf den ersten Blick erkennt. Ferner gilt: Wenn Displays aufgrund von Taubildung ausfallen, gestaltet sich die Fehlersuche oftmals noch schwieriger als bei „direkter“ Überhitzung. Wegen der elektrischen Leitfähigkeit von wässrigen Lösungen sind Kurzschlüsse natürlich ein häufiges Problem. Doch Wasser ist durch die darin gelösten Substanzen auch chemisch aktiv. Es kann somit alkalisch oder sauer werden und Korrosion an elektronischen Bauteilen verursachen. Zudem gilt: Feuchte Wärme ist auch ein beliebtes Milieu für andere unliebsame Gäste wie Mikroben und Schimmelpilze.

Zutat 3: Dichrte und Gehäuse

Display-Fehlfunktionen oder deren Ausfall entstehen in nicht wenigen Fällen schlichtweg durch Undichte und Kontamination. Eingedrungene Feuchtigkeit verursacht dabei wie eben gezeigt nicht nur Korrosionen oder Kurzschlüsse. Sie ist zum anderen aber auch Grund für Pilzbefall wie Schimmel oder lebenden Befall wie Milben. Schimmel entsteht dann, wenn Sporen aus der Umgebungsluft in undichte Displays eindringen beziehungsweise bereits beim unsachgemäßen Verbau ins Innere gelangen und auf Mini-Feuchtbiotope aus Feuchtigkeit oder temperaturbedingter Kondensation treffen.

breiten sich schnell aus.

Das entstandene Problem ist zeitkritisch: Je länger der Schimmel unentdeckt bleibt, desto mehr kann er sich ausbreiten und desto größer ist die Kontamination der Anzeige durch die ätzenden Ausscheidungen der Pilze selbst. Ebenfalls nicht zu unterschätzen ist der Lebendbefall von Displays. Er ist nicht nur dauerhaft ungesund für den Menschen, sondern kann auch irreparable Schäden am Gerät verursachen. Berührt ein Tierchen beispielsweise zwei Leiterbahnen, kann es zu einem Kurzschluss kommen und somit dem Ende, sowohl für das Tierchen als auch für die Anzeige. Zudem können mechanische Probleme entstehen.

So zum Beispiel bei einem Lüftungsschlitz, wenn Spinnen mit dem Flugfang in ihrem Netz die Lüftung verstopfen. Schließlich gilt auch für Lebendbefall, dass dessen Ausscheidungen ätzend sind. Im einfachsten Fall verursachen sie kosmetische Fehler. Im schlimmsten Fall sind es funktionale. Schließlich kann auch Schmutz das Display kontaminieren. Er wird in drei Kategorien unterteilt.

Die erste ist lästig, verändert aber weder sich noch das Display und ist entsprechend leicht zu beheben. Typisch für diese Kategorie ist Staub.

Die zweite Gruppe verändert sich selbst im Laufe der Zeit, verursacht nachgeschaltete Störungen und verändert damit wiederum die Anzeige. Ein Beispiel in Meeresnähe sind Aerosole wie Salzwasser. Sie sind gut leitfähige Ionenträger, die beispielsweise durch Elektrolyse auch chemische Änderungen des Gerätes verursachen können.

Die dritte Kategorie schließlich verändert nicht sich, sondern nur das Display oder das betroffene Gerät. Bekanntester Vertreter ist der Sand. Er verkratzt die Komponenten der Anzeige oder reibt sie sprichwörtlich auf.

In der Regel ist eine Kontamination nicht sortenrein: Feuchtigkeit kommt oft mit Schimmel, Schädlinge oft mit Dreck. Gleichzeitig muss die Art der Verunreinigung gründlich untersucht werden. Nur so kann ermittelt werden, ob und wie das Display beziehungsweise das gesamte Gerät dekontaminiert werden kann. Kontamination kann allerdings nicht dadurch vermieden werden, dass ein Display hermetisch dicht gemacht wird. Das funktioniert nur in wenigen Fällen in enger Abstimmung mit dem Wärmemanagement. Und wieder gilt, ändert sich die Dichtigkeit des Displays muss auch das Thermal Management angepasst werden. Das hat Konsequenzen auf das verwendete Material und somit beispielsweise auf den Kleber, der wiederum die Dichtigkeit beeinflusst. Es ist nicht verwunderlich, dass der Bedarf an unabhängigen Beratungsleistungen und Fehleranalysen groß ist

Ausflüge in Feuerwehraktionen

Resümee in zwei Absätzen, warum es eben nicht in drei Tipps getan ist. Alle Punkte gehen in einander über. Man könnte zwar sagen, „nimm Kleber A, Material B, Achte auf Dichtigkeit C und kombiniere das mit xy.“ In diesem Fall hätte man aber getreu dem Reverse Engineering im besten Falle nur ein bestehendes Produkt kopiert.

auch die Bezeichnung "Bug" für einen Fehler im Gerät.

Sobald man etwas „Eigenes“ möchte und auch nur ein Detail verändert, dann geht der Rattenschwanz los und alles muss angepasst werden. Hierfür braucht es eben Erfahrung – siehe Koch und Tütensuppe. Beispielsweise liegt ein großer Fehler des Optical Bondings bereits beim vermeintlichen Königsweg, dem Wunsch nach einem "one-stop-shop": Es klappt im seltensten Fall, alle Geräte und Materialien von einem echten oder vermeintlichen Spezialisten zuzukaufen, um dann selbst als Spezialist lukrative Projekte bedienen zu können.

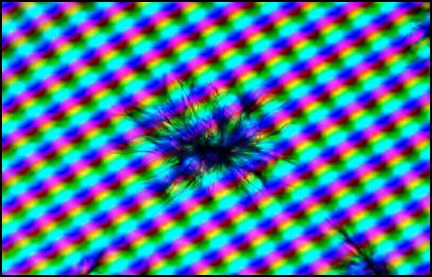

bei thermischer Belastung

Ändert sich ein Teil im System oder Verbund, muss das ganze System respektive die ganze Applikation angepasst werden. So lassen sich sehr dünne Glasschichten von beispielsweise einem Millimeter oder dünner als Schutzglas oder Touchsensor zwar technisch relativ einfach mit einem Display bonden. Aber wenn die Biege- und Scherkräfte der sich unterschiedlich ausdehnenden Materialien wie Kunststoff, Metall oder Glas nicht ausreichend kompensiert werden, wird auch der schönste blasenfreie Verbund bei thermischer Beanspruchung brechen oder delaminieren. Teilweises Delaminieren durch zu große Scherkräfte bei thermischer Belastung Diese Liste kann fast beliebig lang werden, will man alle relevanten Faktoren und deren Auswirkungen im Detail diskutieren. Optical Bonding ist eben ein analoger Prozess, auch wenn er hier meist für digitale Geräte eingesetzt wird.