Man nehme

Display-Hersteller können nicht standardisiert vorgehen: Alle Komponenten sind stark voneinander abhängig und müssen parallel angepasst werden.

In einem klassischen Kochbuch beginnt ein Rezept mit der Vorbereitung der Zutaten in entsprechender Menge. Es folgt dann die Anleitung, welcher Schritt, wie und wann folgen muss. Übertragen auf die Herstellung von Displays könnten einige dieser Zutaten Optical Bonding, Thermal Management oder Dichtigkeit heißen. Eine weitere Gemeinsamkeit zur guten Küche: Hersteller können hier wie dort nicht einfach nach 08/15 Rezept vorgehen. Denn: Alle Zutaten sind stark abhängig von einander und müssen parallel angepasst werden. Mit anderen Worten: Ändert sich beispielsweise die Wärmelast muss auch der Kleber geändert werden. Beide wiederum im Zusammenspiel mit der Dichtigkeit. Es ist daher nicht möglich, mit wenigen Tipps die Herstellung einer derart komplexen Anwendung wie Displays zu gewährleisten. Analog zum guten Koch und der Tütensuppe. Ein Überblick.

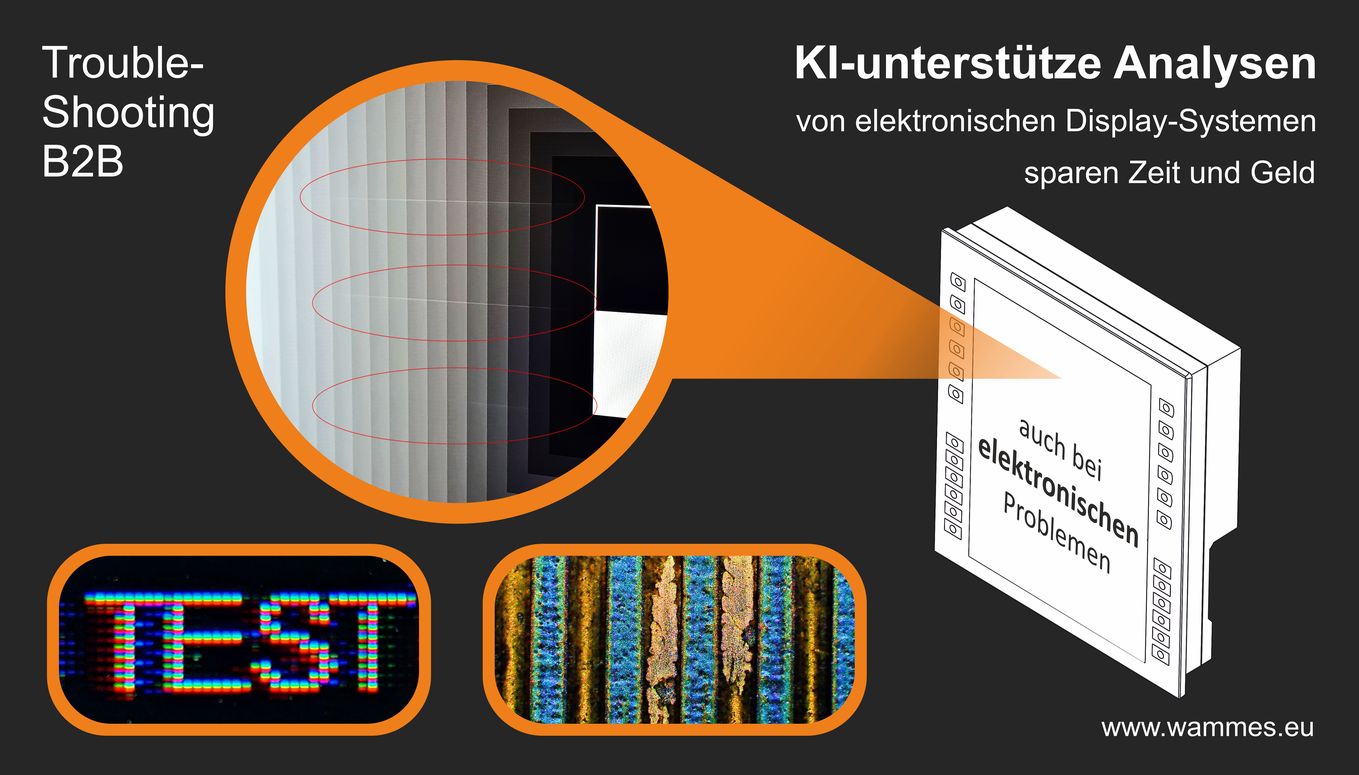

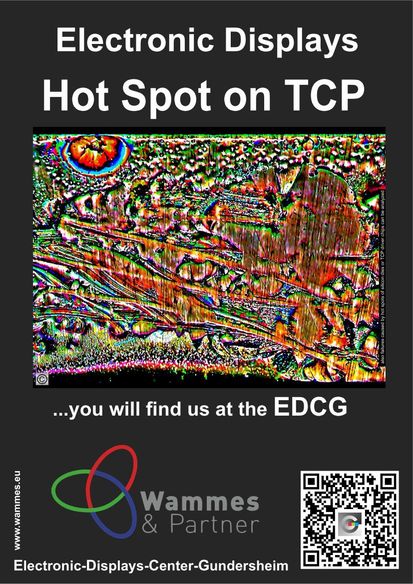

Das Kind im Brunnen

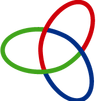

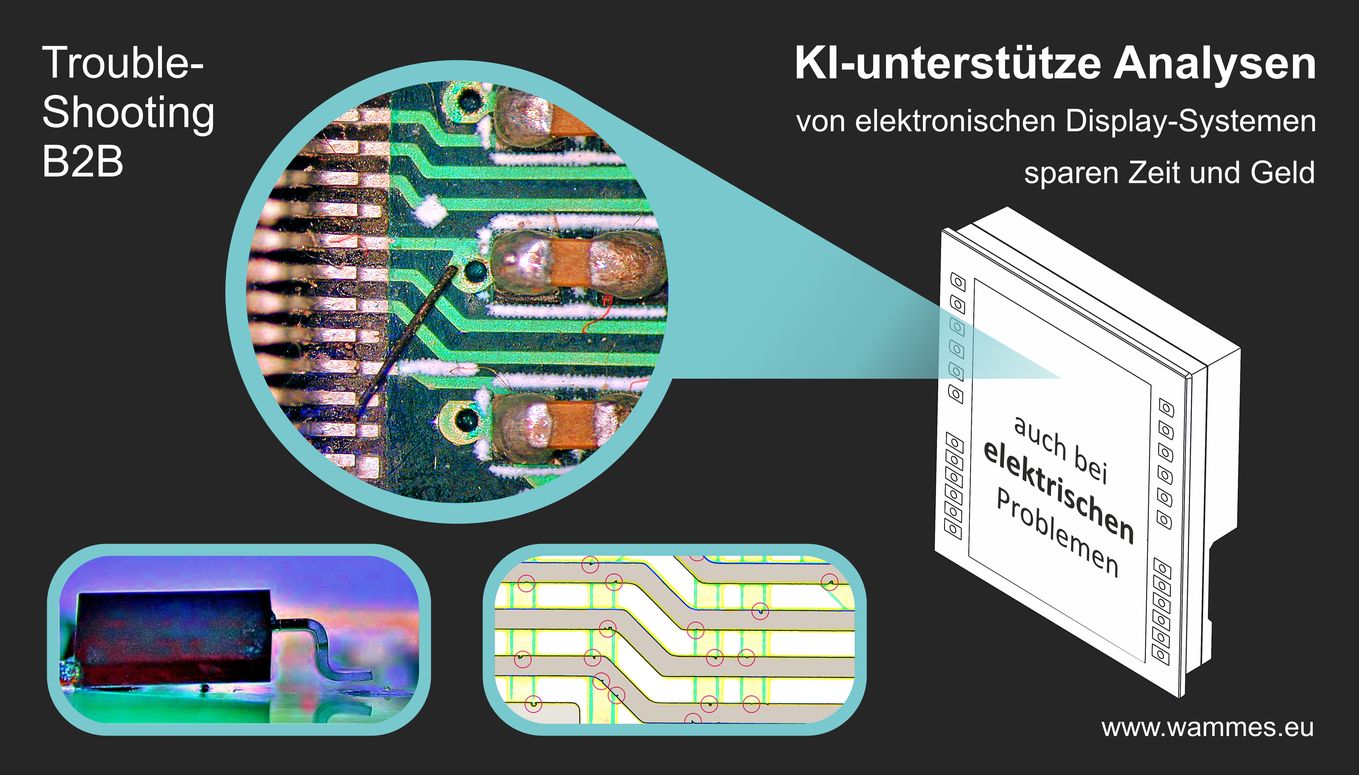

Die Grenze des Machbaren ist irgendwann erreicht. Dann versagen Displays im Feld. Dienstleister müssen ins Spiel, die analysieren, beraten und retten, was zu retten ist.

In immer größer werdenden Märkten, suchen Unternehmen nach Möglichkeiten, sich von Mitbewerbern abzuheben. So weit so gut. Auch die Display-Branche bildet da keine Ausnahme. Und obwohl der Druck auf den Einkauf immens geworden ist, werfen Hersteller ihre Produkte vielfältig auf den Markt. Denn hinter den Kulissen werden Display-Komponenten solange durch preiswertere Alternativen ersetzt, solange das Gerät in einem kurzen Test funktioniert. Leider ignorieren dabei zu viele Einkäufer, dass irgendwann die Grenze des Machbaren erreicht, wenn nicht überschritten ist. Das Versagen im Feld ist aber nicht mehr Problem des Einkaufs, sondern ein technisches, das meist nicht mal mehr inhouse zu klären ist. So kommen Dienstleister ins Spiel. Sie analysieren, beraten und retten, was zu retten ist – wenn etwas zu retten ist. Einer von ihnen ist Klaus Wammes, Gründer und Geschäftsführer der Wammes und Partner GmbH. Durch langjährige Erfahrung und eigene Methoden ist er zu einer Anlaufstelle für Fragen rund um elektronische Displays und Embedded Systems geworden - in allen Applikationen und für alle Hersteller. Ein Profil.

Die Fabel der eierlegenden Wollmilchsau

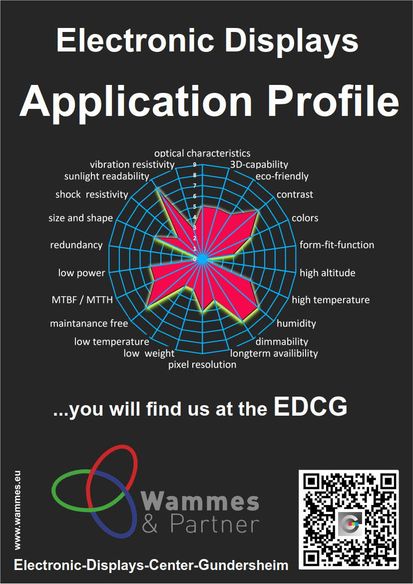

One-Fits-All passt zu Hüten, nicht zu Displays. So unterschiedlich die Industrien und deren äußere Bedingungen sind, so unterschiedlich sind Touch-Displays.

„Es war einmal ein Display…“ Sofern darauf nicht folgt „…, dass speziell entwickelt wurde für…“, muss bereits ab „ein“ von alternativen Fakten gesprochen werden.

Denn: So unterschiedlich die Industrien und deren äußere Bedingungen sind, so unterschiedlich sind Touch-Displays, die in industriellen Anwendungen zum Einsatz kommen. Sie können – oder müssen – sich sogar innerhalb eines Produktionsstand-ortes desselben Unternehmens unterscheiden. Darüber kann sich auch der Einkauf nicht hinwegsetzen, sofern er die Nutzbarkeit des Displays und des damit zu bedienenden Systems nicht drastisch verkürzen oder sogar in Frage stellen möchte. Schuld ist die Physik. Sie richtet sich nicht nach Wunschmaterialien oder technischen Vorlieben, sondern nach dem Umfeld, dass auf die verbauten Elemente wirkt. Folglich entstehen Abhängigkeiten zwischen Verwendung, System und äußeren Einflüssen, die gegenseitig auf sich wirken.

Unbefleckte Empfängnis

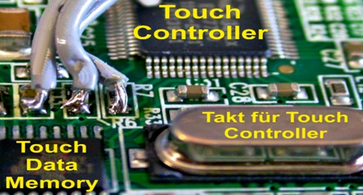

PCT-Displays basieren nicht mehr auf mechanischer, sondern elektrischer Detektion. Dadurch entstehen jedoch auch neue Fehlerquellen, die nur ein lernfähiger Algorithmus beheben kann.

Die heute verbauten Touch-screens haben nicht mehr viel mit Elektromechanik zu tun. Im Betrieb sind Solid-State-Lösungen, die auf PCT (Projected Capacitive Touch) basieren und keinen tatsächlichen mechanischen Input benötigen. Dennoch gibt es seitens der Hersteller Diskrepanzen: Einerseits sollen PCT-Displays verbaut werden, andererseits sind in den Spezifikationen noch Anforderungen an elektro-mechanische Lösungen enthalten. Die Unterschiede liegen sowohl im Design als auch in der technischen Handhabung. So sind Solid-State-Lösungen deutlich robuster. Jedoch entstehen neue Fehler wie beispielsweise der Ghost-Touch, bei dem der Algorithmus des Displays zu einer Aufforderung kommt wie die Jungfrau zum Kinde – ohne Berührung. Die größten Herausforderungen moderner Touch-Systeme sind daher, zu detektieren, ob tatsächlich eine Bedienungsabsicht vorliegt, und, wenn ja, unmittelbar an den Bediener zurückzumelden, dass der Befehl erkannt wurde.

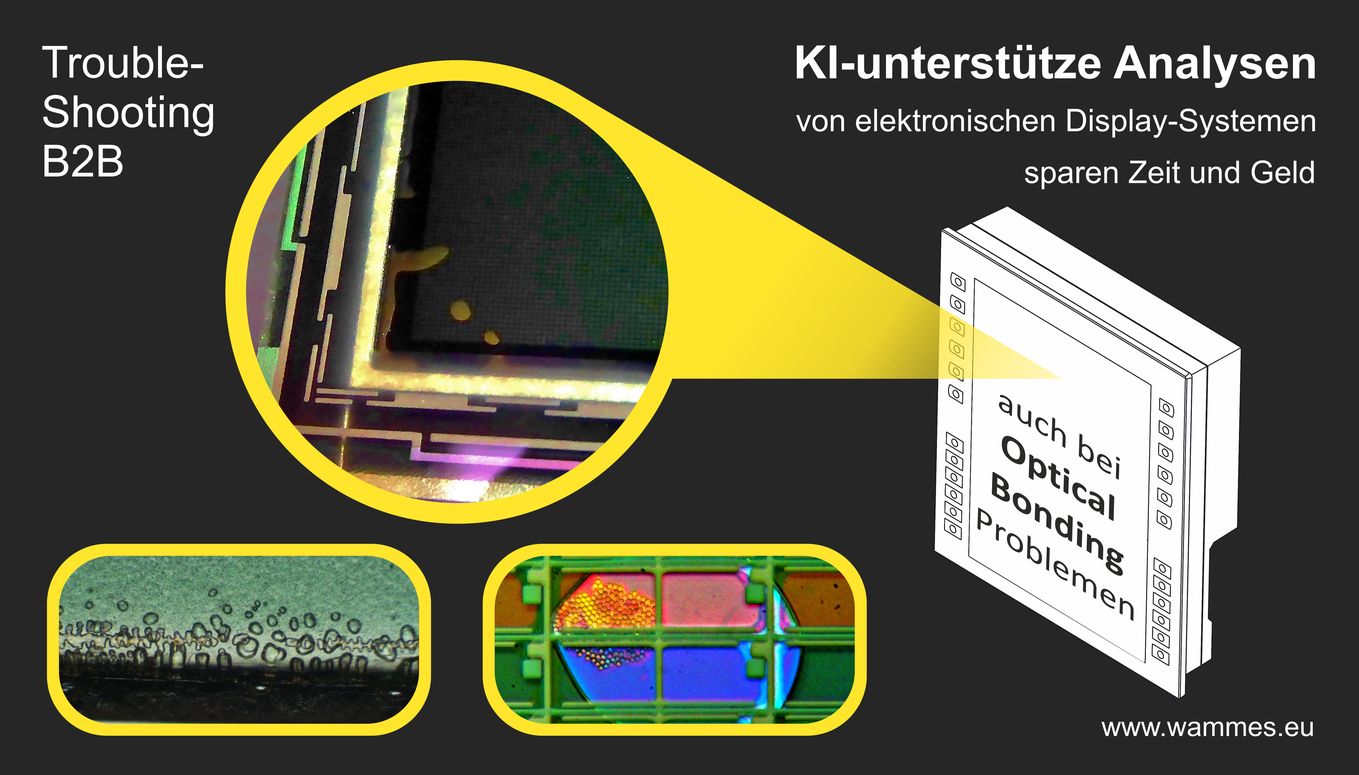

Einmal Licomet, bitte!

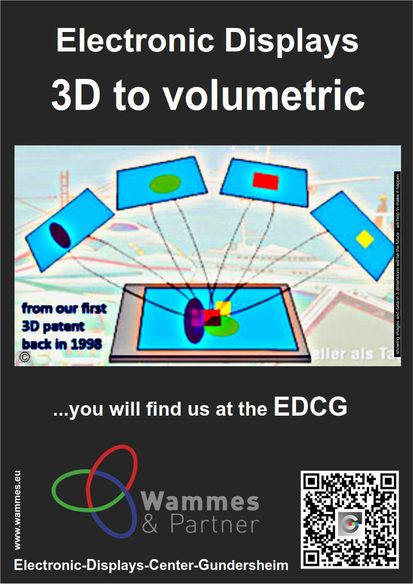

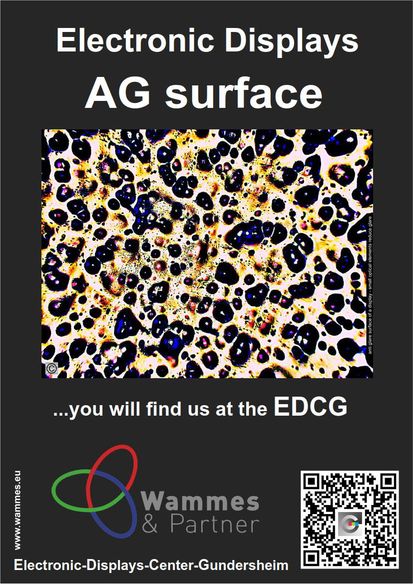

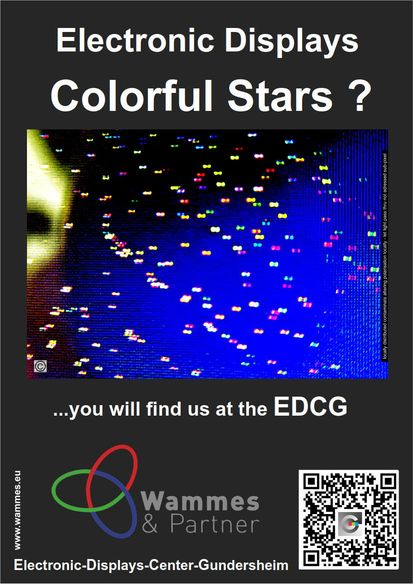

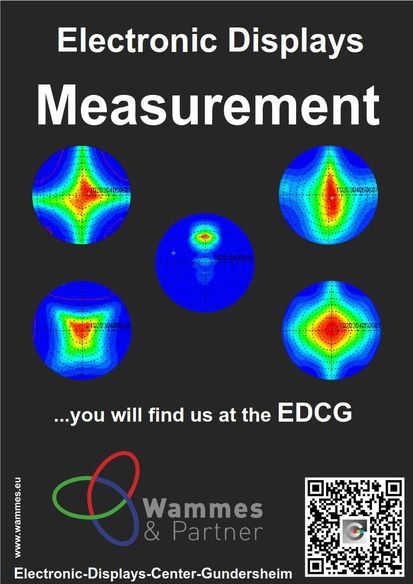

Wammes und Partner GmbH stellt neue Dienstleistung für interdisziplinäre Leistungen rund um elektronische Displays und HMIs vor

Electronic-Displays-Center Gundersheim, 18. Juli 2017. Vermessung von Licht und Farbe, Analyse, Beschreibung. Licomet steht als Akronym für „Light and Color Measurement“ zum einen für eine Vielzahl an interdisziplinären, technischen Leistungen für aktuelle und kommende embedded Display-Solutions und HMIs (Human Machine Interfaces). Zum anderen für TroubleShooting, von technischer Analyse über Dokumentation bis zum Bug-Fixing.