Die Abkündigung meistern

Um zu bewerkstelligen, dass Obsoleszenz-Management funktioniert, muss die Verfügbarkeit von Teilen von industriell verwendeten Displays vernünftig geplant werden. Wichtig sind Bevorratung, Recycling und eine Datenbank.

Funktionierendes Obsoleszenz-Management – Drei Ansätze

Wie können Hersteller garantieren, dass Komponenten, Materialien und Prozesse verfügbar bleiben? Kurz: gar nicht! Auch wenn sie planen, in zehn Jahren noch auf dem Markt zu sein, tatsächlich weiß kein Unternehmen, was die nächste Dekade bringt. Der Blick in die Glaskugel bleibt damit an jenen hängen, die die betroffenen Produkte, Geräte, Anlagen nutzen beziehungsweise benutzbar halten wollen oder müssen. Übertragen auf industriell verwendete Displays bedeutet das eine vernünftige Planung der Verfügbarkeit von Teilen – um das zu bewerkstelligen muss Obsoleszenz-Management gut bis sehr gut funktionieren. Wichtig sind Bevorratung, Recycling und (mindestens) eine Datenbank, über die Komponenten bezogen oder repariert werden können.

Diese drei additiven Ansätze ermöglichen das operative, praktisch erprobte Obsoleszenz-Management. Alleine wird keine dieser Vorgehensweisen ausreichend sein, aber zusammen decken sie in Kombination den größten Teil der auftretenden Verfügbarkeitsprobleme ab. Zu beachten gilt es dabei, dass ein Display oder dessen Komponenten nicht einfach durch neue ersetzt werden können: Gerade in der Industrie wird oftmals der Einsatz eines Ersatzprodukts von Zulassungen verhindert, die nur für das Original erteilt wurden. Ein ebenfalls weit verbreitetes Problem sind teils sehr lange Zulassungszeiten. So kommt es nicht selten vor, dass sich Technologien weiterentwickeln und somit Displayteile noch während der Zulassungsphase abgekündigt oder einfach nicht mehr produziert werden. Damit entstehen Verfügbarkeitsprobleme noch bevor das betroffene Gerät jemals im Feld war.

Bevorratung

Die scheinbar leichteste Art des Obsoleszenz-Managements ist dann die Bevorratung. Wie selbstverständlich gilt das für auslaufende Devices oder Geräte. Aber auch hier ist Vorsicht geboten, denn einfach nur kaufen und irgendwo hinstellen, wo es möglichst wenig Zusatzkosten verursacht, macht die Sache im Zweifel nicht besser, sondern eher nur teurer. Empfindliche Komponenten wie elektronische Displays müssen unter kontrollierbaren und tatsächlich kontrollierten Bedingungen eingelagert werden, um dann viel später auch noch voll funktionsfähig sein zu können.

Alternativ können auch „nur“ die Komponenten für eine spätere Nachproduktion eingelagert werden. Ebenfalls denkbar ist es, auf Komponenten ähnlicher Nachfolgemodelle zurückzugreifen, sofern sie verfügbar sind, und diese dann mit den Originalwerkzeugen und Originalprozessen nachzufertigen. Schwieriger wird es wenn zum Beispiel der Hersteller den gesamten Prozess aufgibt oder sogar komplett schließt. Dann ist der Zugriff auf Originalwerkzeuge und -prozesse nicht mehr gegeben. Gegebenenfalls hat der ein oder andere Betroffene die Chance in diesem Zusammenhang Werkzeuge und Restbestände aufzukaufen, aber die Originalprozesse dann wieder aufzusetzen wird wohl nur im Ausnahmefall realisierbar sein.

Vor allem bei Investitions-Gütern, die auf eine langjährige Nutzungsdauer ausgelegt sind, ist der Aufwand für eine Langzeitlagerung, eine Nachfertigung oder jede andere geeignete Obsoleszenz-Management-Alternative bereits in der Design- und Entwicklungsphase sowie dem Projekt-Budget zu berücksichtigen. Um hier nicht zu viele, zu wenige oder die falschen Produkte in Eigenregie mit großem Aufwand und unter Umständen auch noch falsch einzulagern, bieten Dienstleister verschiedene Geschäftsmodelle, die entsprechende Komponenten entweder selbst bevorraten oder diese über Datenbanken und Netzwerke zugänglich machen.

Datenbank

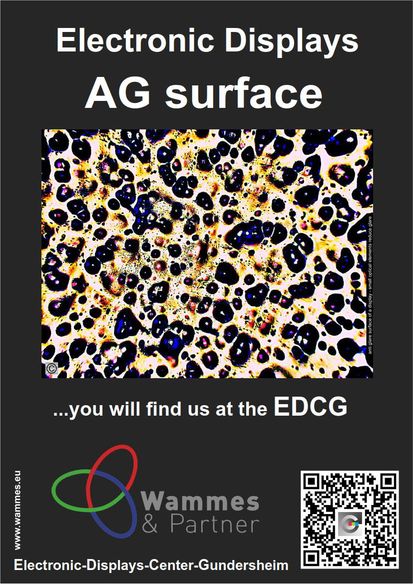

Solche Dienstleister – vom Broker bis zum „Reste-Verwerter“ – halten in der Regel eigene und fremde Bestände vor. Für industriell eingesetzte Displays können das einzelne Komponenten, Materialien oder sogar fertige Produkte und Ersatzteile in unterschiedlichen Release-Ständen und Konfigurationen sein. Hilfreich ist auf jeden Fall eine online recherchierbare Datenbank, inklusive Nummer, Titel, Beschreibung und Bild. Auf diese Weise können konkrete Nachfragen leichter beantwortet werden, da häufig identische Komponenten und Materialien unter unterschiedlichen Nummern und Bezeichnungen geführt werden, je nachdem wer sie wo eingesetzt hat. Manche dieser Datenbanken bieten nach dem Prinzip der Online-Marktplätze auch anderen Herstellern an, eigene Komponenten einzupflegen oder einpflegen zu lassen.

Entscheidend ist, dass es hier in erster Linie nicht nur um das einfache (Nach-)Bestellen und Beschaffen geht. Ziel einer solchen Datenbank ist es, im Sinne eines Nachschlagewerks mit Hilfe von zusätzlichen oder auch Teil-Informationen benötigte Komponenten beziehungsweise Lösungen zu finden. Um dann zu entscheiden, ob sie nutzbar sind oder nicht, bedarf es manchmal aber auch externer Hilfe, um die vorhandenen Informationen respektive Bezeichnungen und Nummern in die jeweils notwendige „Suchsprache“ übersetzen zu können.

Recyceln

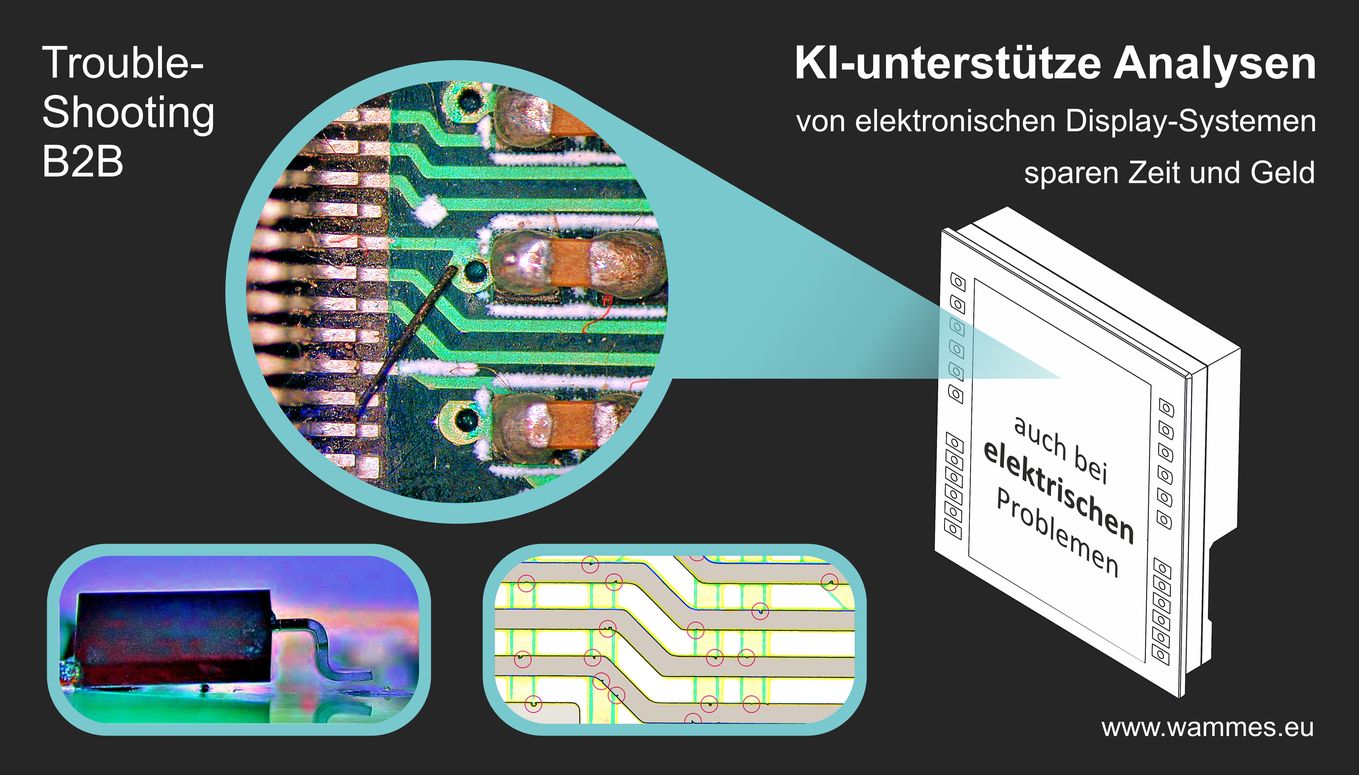

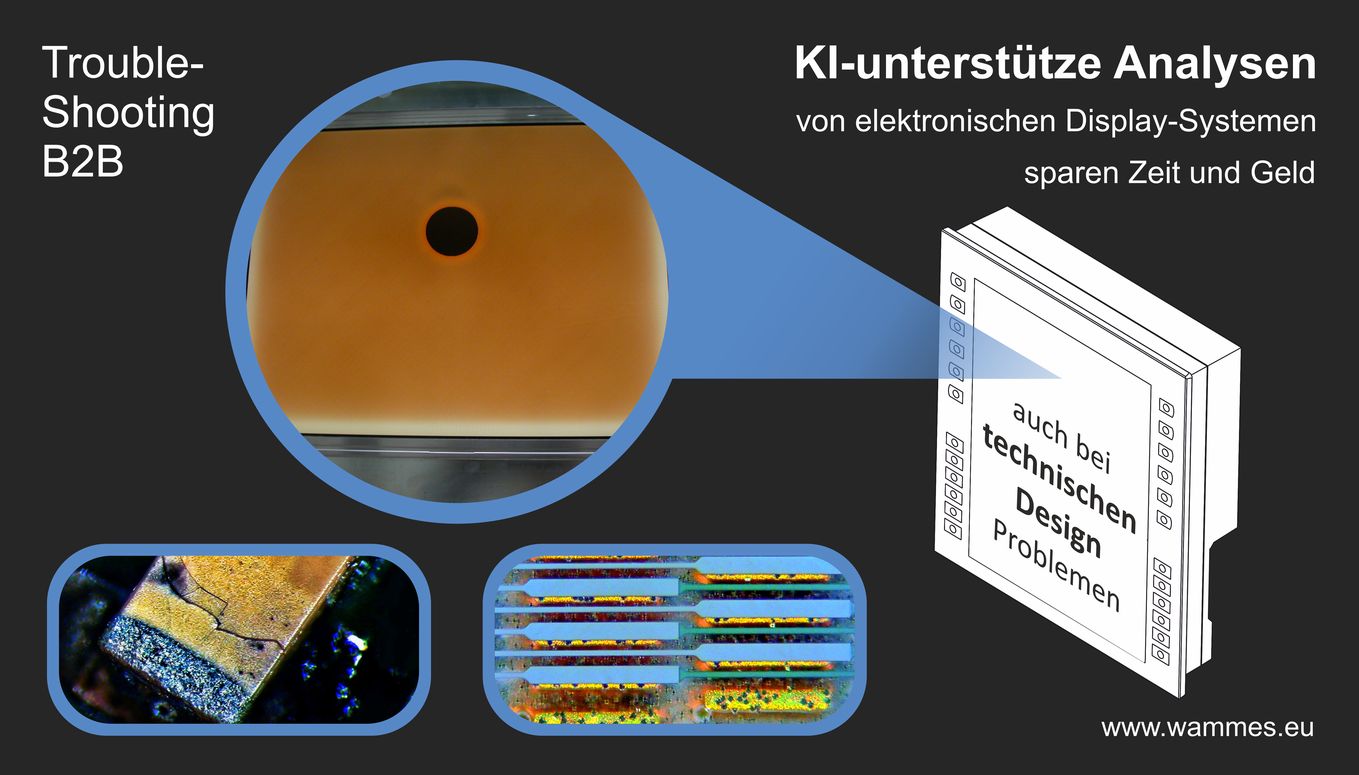

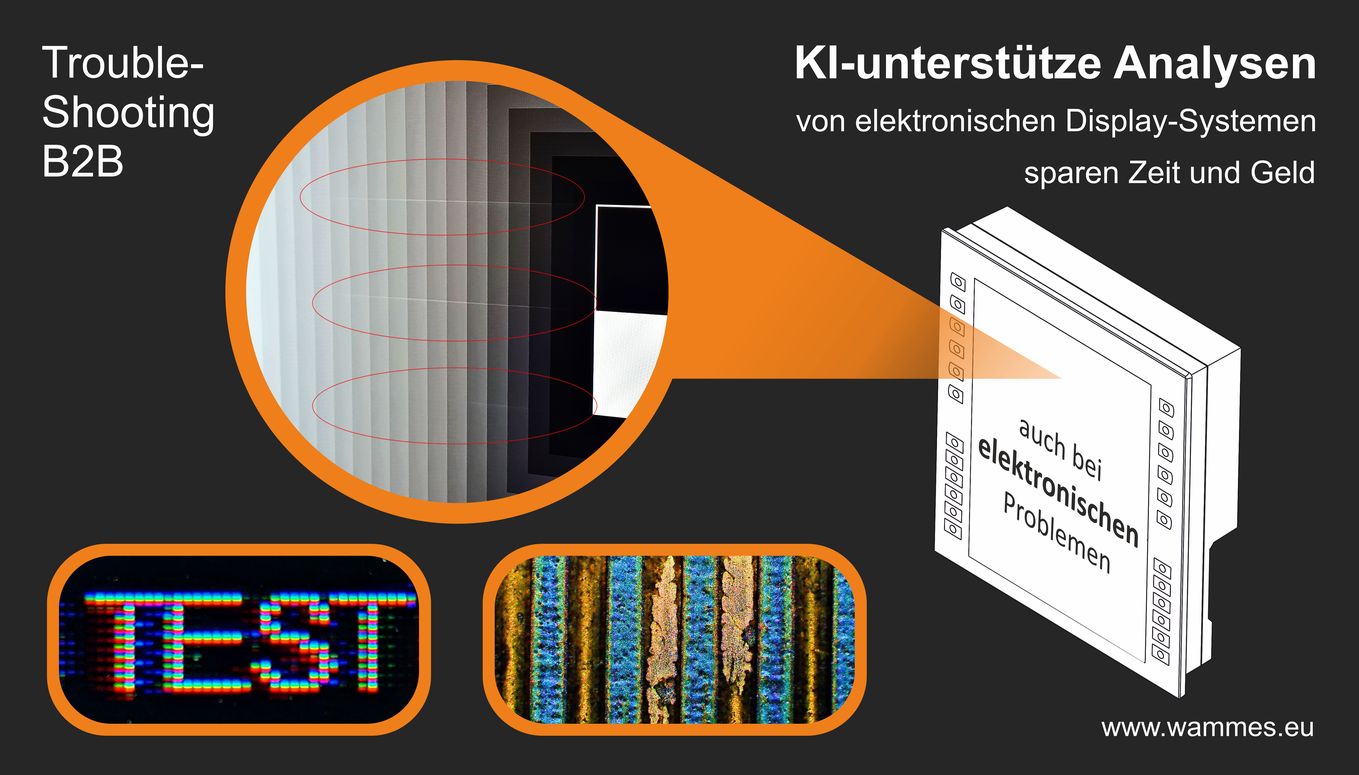

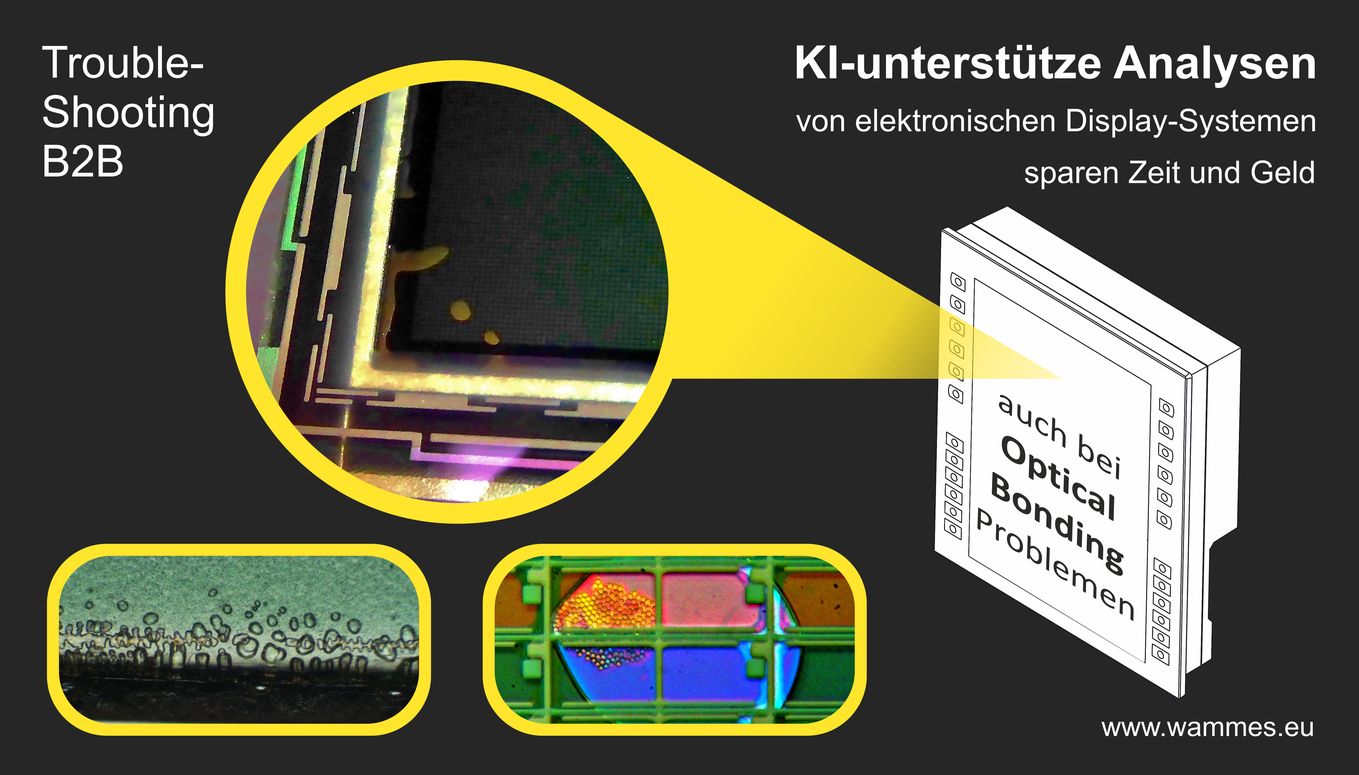

Zu guter Letzt ist Recycling eine sinnvolle und noch nicht wirklich häufig genutzte Hilfe beim Obsoleszenz-Management. Durch professionelle Aufbereitung oder Refurbishment, sei es durch eigene oder mit Hilfe eines Dienstleisters, wird ein professionelles Troubleshooting auch für sehr betagte Produkte möglich. Aus vorhandenen, alten Produkten, die funktionierende Komponenten beinhalten, werden diese entnommen und wieder zu einem Originalteil mit originalen Komponenten neu aufgebaut und qualifiziert. Auf diese Weise ist automatisch gewährleistet, dass eine erteilte Zulassung weiter gilt. Das funktioniert prinzipiell für alle Arten von Displays und Hersteller.

In der Kombination dieser drei Ansätze können auch kundenspezifische Produkte so aufbereitet werden, dass sie so lange verfügbar bleiben, wie der Kunde es wünscht.