Die zwei größten Fehler beim Optical Bonding

Optical Bonding – oder auch transparentes Laminieren – wird immer häufiger einge-setzt, um beispielsweise Dis-plays mit Touch-Sensoren oder Schutzgläsern zu verbinden. Was zunächst einfach klingt, hat vielen Tücken im Detail. Oft genug wird die Arbeit jedoch leider nach dem Motto gemessen „Keine Bläschen, keine Probleme“. Diese Gleichung funktioniert aber nicht immer. Denn: Die Auswirkungen falschen Laminierens treten nicht immer sofort, aber bestimmt beim Endverbraucher auf. Der Aufwand, um nachzuvollziehen, wo der Fehler lag, ist dann enorm und kommerziell selten abbildbar. Bei Modeartikel, kann das unter Umständen durch deren Kurzlebigkeit noch akzepta-bel sein. Anders bis katastrophal sieht es überall da aus, wo HMI im Self-Service zum Einsatz kommt: von Geld-automaten über industrielle Touchpanels bis zum Digital Battlefield.

Drum prüfe, was sich ewig bindet

Optical Bonding wird immer häufiger eingesetzt. Jedoch treten die zuweilen gravierenden Auswirkungen falschen Laminierens nicht immer sofort, aber bestimmt beim Endverbraucher auf.

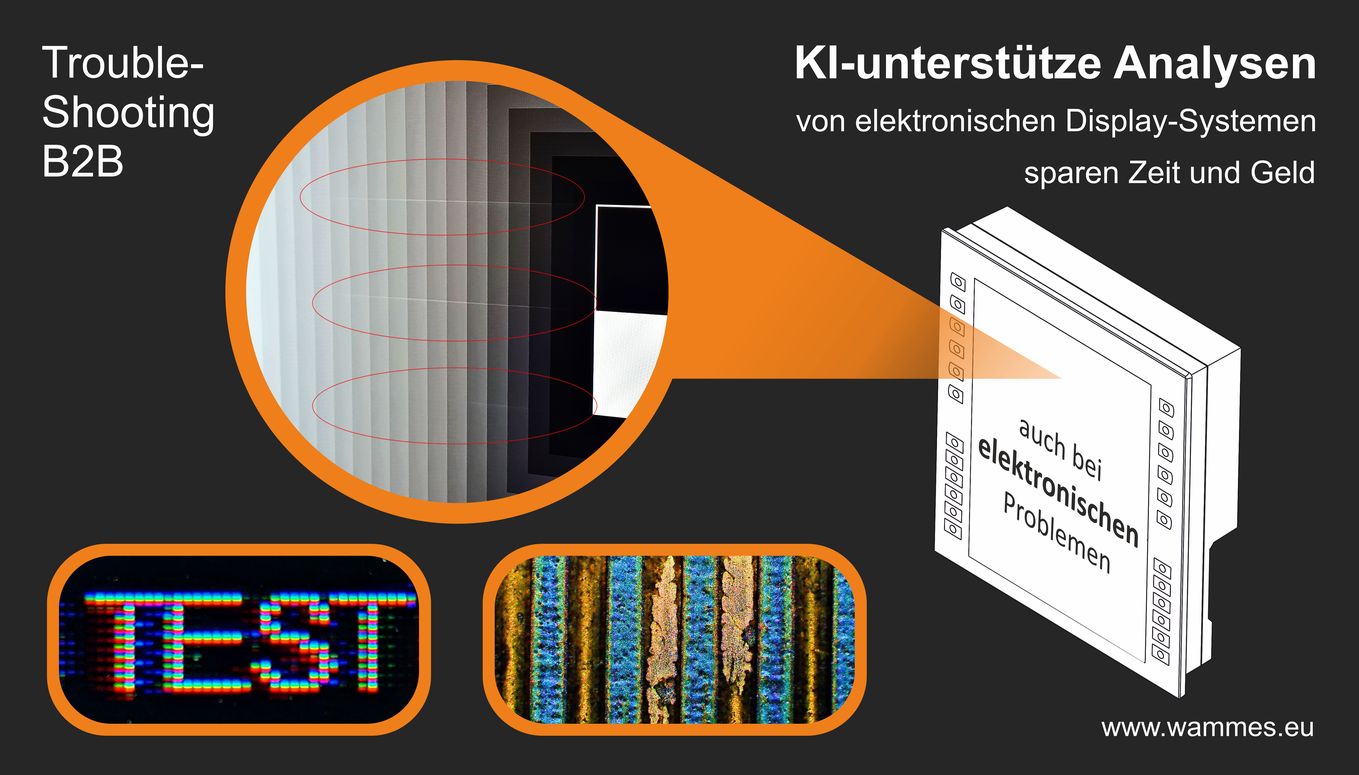

Optical Bonding war vormals militärischen Anforderungen vorbehalten. Spätestens seit dem Smartphone ist es jedoch ein Trendthema und überall dort, wo Display und Touch transparent laminiert werden. Trotz der mittlerweile zahlreichen Erfahrungswerte kommt es dennoch nicht selten zu Fehlern, die in der Regel zwei Kategorien angehören: kosmetische Fehler und funktionale Fehler. Erstere beeinträchtigen „nur“ die Optik: Bläschen und beginnende Delamination sehen zwar nicht besonders schön aus, Touch und Display funktionieren jedoch noch. Letztere dagegen sorgen für den Geräteausfall durch beispielsweise verbogene beziehungsweise verklemmte Displays.

Mehr als heiße Luft

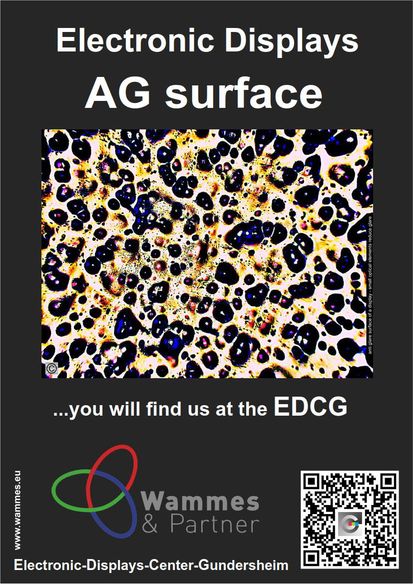

Da Luft einen anderen Brechungsindex hat als Kleber, fallen eingeschlossene Luftbläschen leicht ins Auge. Ihre Ursachen sind vielfältig. Ist zum Beispiel der Kleber mit den beiden Grenzflächen, die er zusammenhalten soll, nicht kompatibel, dringt Luft in den Verbund ein. Auch Lösemittel können den Kleber angreifen. Ebenfalls häufig sind Bläschen infolge der Alterung des Klebers sowie äußerer Einflüsse wie zum Beispiel Magnetfelder oder Temperatur. Bläschen entstehen allerdings auch durch unterschiedliches Wasseraufnahmevermögen der unterschiedlichen Materialien. Das Wasser ist zunächst chemisch gebunden oder physikalisch an der Oberfläche. Auch Glas hat immer eine “Mono-Lage“ Wasser an seiner Oberfläche. Bei Temperaturerhöhung löst es sich, es entsteht Dampfdruck, der größer ist als die Klebekraft. Bei Kälte kristallisiert das Wasser. Von der für Display und Touch unvorteilhaften Schärfe und Spitze der Kristalle abge-sehen, wird der Kleber durch Kälte regelrecht abgesprengt. Es kommt zu Kältebläschen. Diese wachsen bei jedem Atmen des Gerätes, also Kalt-Warm-Wechsel.

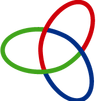

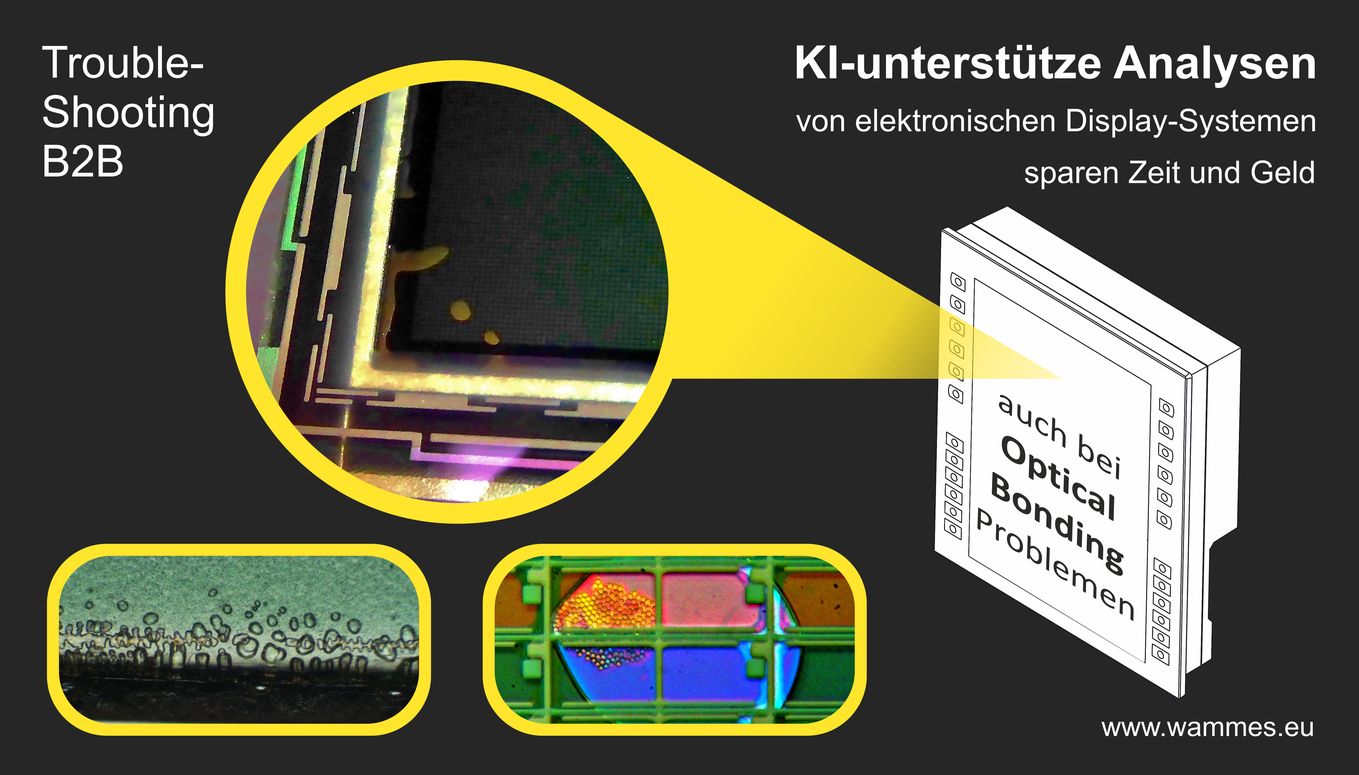

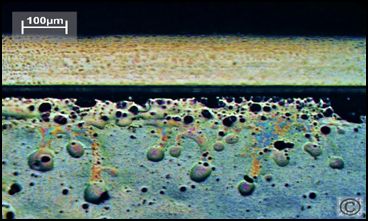

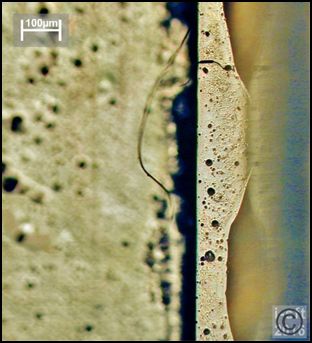

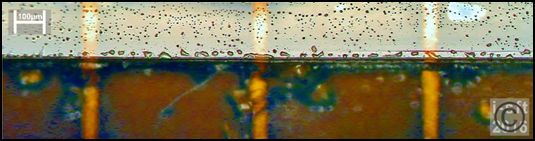

Beige Stellen in unterschiedlichen Helligkeiten zeigen die Dichte-Verteilung des Klebers.

Entstehen Bläschen an den Kanten des Displays, kommt es zur Diffusion: Wasserdampf dringt ein, der Effekt verstärkt sich. Da der Zug an den Aussekanten des Laminatverbunds am stärksten ist, wird die Bläschenbildung gleichzeitig durch den unterschiedlichen Ausdehnungskoeffizienten der verklebten Materialien verstärkt, zum Beispiel Glas und Kunststoff. Entsprechend kommen Bläschen, die von außen nach innen wachsen, am häufig-sten vor. Treffen mehrere Bläschen zusammen, werden sie zu einer größeren Blase. Je nach Position und Anzahl begünstigen sie bei häufi-geren und weiten Temperaturgängen weitere partielle Delamination. Wird das Verklebte später weiter verbaut, spielen selbstverständlich auch die Ausdehnungskoeffizienten des neuen Ver-bundmaterials eine Rolle. Bläschen können auch absorbiert werden. Zunächst ist das gut. Das Bläschen ist jedoch nicht verschwunden. Es ist lediglich gebunden und nur temporär unsichtbar, da es im gebundenen Zustand quasi denselben Brechungsindex hat. Beim nächsten Atmen des laminierten Verbundes wird es meist wieder sichtbar.

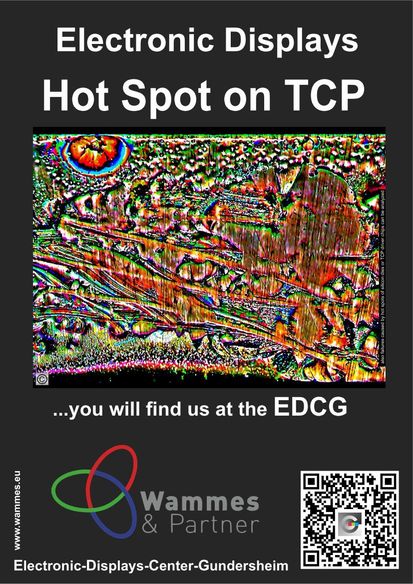

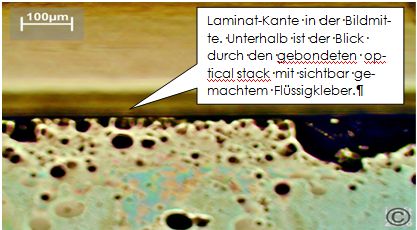

optical stack mit sichtbar gemachtem Flüssigkleber und rechts sieht

man überschüssigen Kleber, der entlang der Laminatkante abgezogen wurde.

Was nicht passt, kann einfach so passend gemacht werden

Physik kümmert sich nun einmal wenig um Budgetierung und Vorlieben des Einkaufs. Sie hält sich an ihre eigenen Gesetze, auch wenn diese dem angehenden Techniker nicht immer auf den ersten Blick als logisch erscheinen. Passt der Ausdehnungskoeffizient der Verbundmaterialien nicht, kann die Mechanik auch nicht funktionieren. Denn: Ein Verbund ändert sich als Ganzes, analog zum Biegemetall, das aus dem Physikunterricht bekannt ist. Es besteht aus unterschiedlichen Metallen, die sich unterschiedlich biegen. Durch die Biegung entstehen naturgemäß Scherkräfte, die die Metalle gegeneinander verziehen. So arbeitet auch der Verbund ab einem bestimmten Punkt gegen seine eigene Umgebung wie Dichtung, Elektronik oder Leiterbahnen. In Konsequenz kommt es nicht nur zur Bläschenbildung, sondern auch zur Krümmungen oder Brüchen.

Ein großer Fehler des Optical Bondings liegt daher bereits beim vermeintlichen Königsweg, dem Wunsch nach einem "one-stop-shop": Es klappt im seltensten Fall, alle Geräte und Materialien von einem echten oder vermeintlichen Spezialisten zuzukaufen, um dann selbst als Spezialist lukrative Projekte bedienen zu können. Ändert sich ein Teil im System oder Verbund, muss das ganze System respektive die ganze Applikation angepasst werden. So lassen sich sehr dünne Glasschichten von eispielsweise einem Millimeter oder dünner als Schutzglas oder Touchsensor zwar technisch relativ einfach mit einem Display bonden. Aber wenn die Biege- und Scherkräfte der sich unterschiedlich ausdehnenden Materialien wie Kunststoff, Metall oder Glas nicht ausreichend kompensiert werden, wird auch der schönste blasenfreie Verbund bei thermischer Beanspruchung brechen oder delaminieren. Diese Liste kann fast beliebig lang werden, will man alle relevanten Faktoren und deren Auswirkungen im Detail diskutieren. Optical Bonding ist eben ein analoger Prozess, auch wenn er hier meist für digitale Geräte eingesetzt wird.

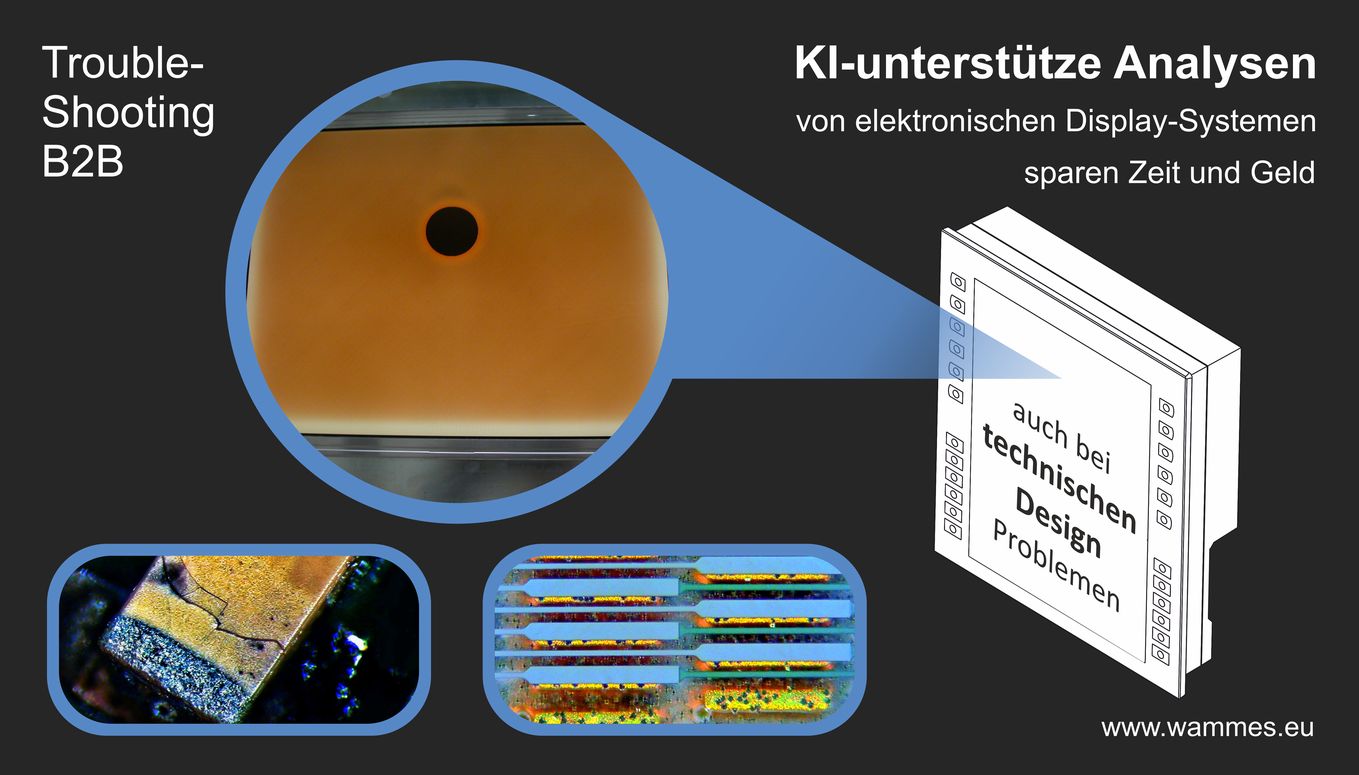

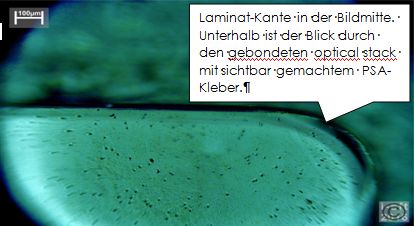

sichtbar gemachtem PSA-Kleber und orange-bräunlichen

Leiterbahnen des Touch-sensors.

Übung macht den Meister

Der erste Schritt, um das gebondete Display dauerhaft funktionsfähig zu halten, ist denkbar einfach: Nur Materialien kombinieren, deren Ausdehnungskoeffizienten möglichst gleich sind. Das hat im klassischen Sinne einer Kettenreaktion zahlreiche positiver Effekte zur Folge: Bei einem kleinen Ausdehnungsunterschied, hält bereits eine dünne Klebefuge dicht, da der Kleber nicht so elastisch sein muss. Durch eine dünnere Fuge, ist auch weniger Platz für Diffusion. Gleichzeitig kann ein Kleber genutzt werden, der nicht dauerhaft elastisch sein muss, sondern verhärten kann. Diese Materialien können wiederum chemisch mit den Oberflächen reagieren. Der Molekularverbund agiert dann als „ein“ Material und wird somit noch dichter.

Das zeigt eine schlechte Oberflächen-benetzung – ein deutlicher Hinweis auf eingebaute Probleme.

Allerdings müssen Materialien dafür kompatibel sein. Zudem muss man beim Prozess mehr darauf achten, dass sich nicht von vornherein Bläschen, Wasser oder auch Reinigungsmittel einschleichen. Der zweite Schritt ist daher der gleiche, wie in jedem Handwerk: Übung und Erfahrung. Sie machen es möglich von vornherein und auch in nicht-zerstörenden Tests herauszufinden, wie sich ein Klebeverbund verhalten wird und wie dessen Qualität ausfällt. Andere, ebenfalls nicht-zerstörende Tests zeigen, wie gut die optical bonds tatsächlich sind und wie lange sie unter den vorgegebenen Einsatzbedingungen aushalten werden. Am Ende hilft es auch, die Erfahrung anderer zu nutzen. Sowohl als helfende Hand, als auch als Quelle für Inspiration oder Fehler.