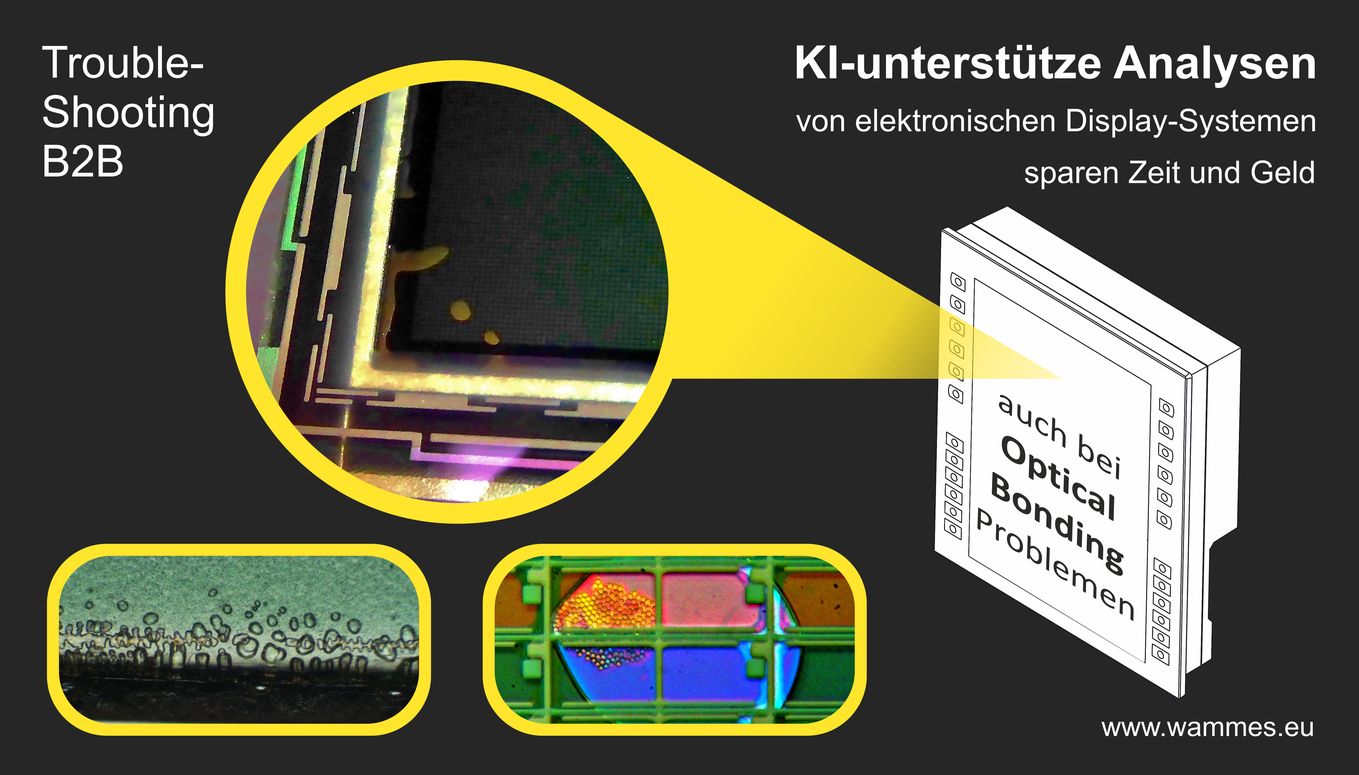

Warum Belichtungsfehler beim Optical-Bonding künftige Geräteausfälle ermöglichen

Beim Aushärtungsprozess des Optical Bonding können vermeidbare Fehler entstehen. Beispielsweise bei der Intensität selbstgebauter UV-Licht-Quellen. Diese kann zu stark, zu schwach oder nicht gleichmäßig sein.

Am besten ist es selbst gemacht. Eine Weisheit, die sich zwar hartnäckig bei Pizza hält, aber leider nicht überall zutrifft. Insbesondere dann, je technischer es wird beziehungsweise je mehr Fachwissen erforderlich ist. So auch beim Optical Bonding. Allein am Aushärtungsprozess können vermeidbare Fehler entstehen. Beispielsweise bei selbstgebauten UV-Licht-Quellen für die Aushärtung von Klebern. Der größte Fehler liegt hier in der Intensität. Diese kann zu stark, zu schwach oder nicht gleichmäßig sein.

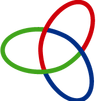

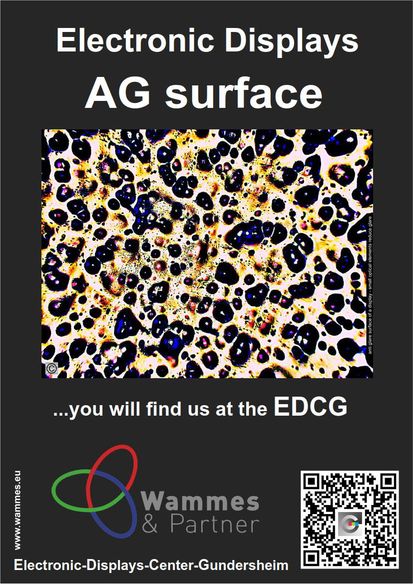

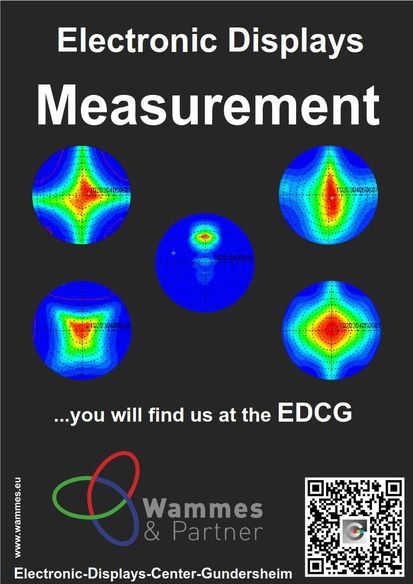

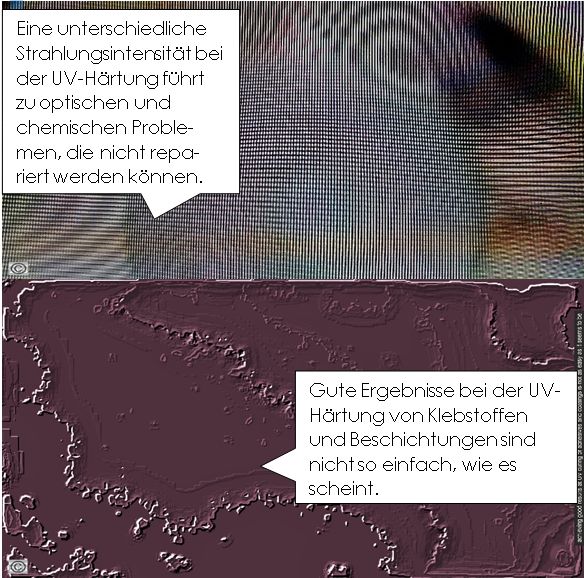

Passt die intensivste UV-Wellenlänge der UV-Quelle nicht zum verwendeten UV-Kleber, wird insgesamt zu viel Energie eingestrahlt. Das können betroffene Materialien wie zum Beispiel Polfilter-Folien schnell übelnehmen und werden so geschädigt, dass sie später im Betrieb schneller degradieren und ausfallen. Sind UV-Strahler als sogenannte Matrix-Strahler aus vielen einzelnen Strahlungsquellen aufgebaut, besteht – ohne regelmäßige Überprüfung – das Risiko einer sehr unterschiedlichen Intensitätsverteilung. Das mögen weder der Kleber, noch die anderen beteiligten Materialien.

Damit Kleber ihre Aufgabe erfüllen können, benötigen sie genau spezifizierte Rahmenbedingungen. Je nachdem, welche Prozesse das sind, müssen sie Eigenschaften aufweisen, die für jenen Prozess beziehungsweise einen bestimmten Fertigungsablauf zwingend notwendig sind. Frei nach dem Motto „never change a running system“ können Kleber daher nicht einfach ausgetauscht werden. Ebenso wenig die Prozesse. Kleber müssen zum Kleben aushärten – klingt trivial. Das heißt, auch bei idealer Wahl und Anbringung des Klebers, benötigen sie dafür Zeit. Zeit ist aber Geld. Um diesen Prozess zu beschleunigen, werden immer häufiger sogenannte UV-Kleber eingesetzt, die unter Bestrahlung von UV-Licht besonders schnell aushärten. Aber leider passt nicht jeder UV-Kleber zu jeder UV-Lampe. Zudem sind in einem solchen Klebeprozess auch noch andere beteiligte und unbeteiligte Materialien im Spiel. Zum Beispiel der Front-Polarizer auf den ein Touch-Sensor oder andere zusätzliche Schichten mittels UV-Kleber transparent aufgeklebt – also optisch gebondet – werden sollen. Sind solche Schichten aus organischem Material, zum Beispiel Kunststoffe, mögen diese UV-Licht prinzipiell überhaupt nicht und ertragen sie, wenn nicht vermeidbar, nur in kleinen genau dosierten Mengen.

Die Aushärtung des UV-Klebers erfolgt ohne zusätzliche Wärmeeinwirkung. Damit wird Materialstress durch Hitze oder mechanischen Druck verhindert. UV-Licht stresst jedoch auch. Diese Technologie wird oft für die Verklebung von harten Materialien wie Glas, Kunststoff und elektronischen Display Panels genutzt. Aber: Die UV-Belichtung bedeutet für den Kleber eine Änderung der chemischen Eigenschaften. UV-Kleber enthalten „freie Radikale“, die im Kleber auf das UV-Licht reagieren und den Aushärteprozess steuern. Diese benehmen sich wie sie heißen: Das verwendete Material ist chemisch radikalisiert und kann durch bereits relativ wenig UV-Licht (richtige Wellenlänge ist hier ganz wichtig) getriggert werden, damit es den Polymerisationsprozess bzw. Aushärteprozess startet.

Do it yourself

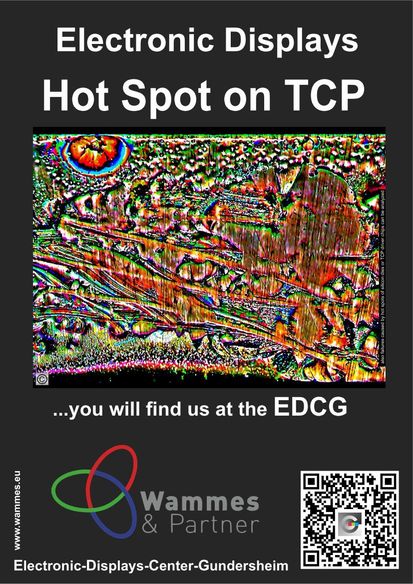

Bei mangelhafter Anwendung verändert sich beispielsweise die Energieverteilung der UV-Belichtung über der zu belichtenden Fläche. Dadurch wird der Kleber unterschiedlich belichtet. Wird beispielsweise die gesamte Fläche dann solange belichtet, bis der Kleber an der letzten Stelle ausgehärtet ist, bekommt er an anderer Stelle zu viel beziehungsweise zu lange UV-Licht und beeinträchtigt oder zerstört sogar dabei andere Materialien wie zum Beispiel die oben genannten Front Polarisatoren von Displays. Erschwert wird der selbstgemachte Prozess durch beispielsweise unterschiedlich saubere, nicht für UV-Licht durchlässige Schichten, Reste von meist flüssigen Reinigern, ungleich verteilt gegebenenfalls sogar unterschiedlich intensive UV-Quellen wie beispielsweise UV-LEDs. Damit ist die Intensität des UV-Lichts, die am Kleber ankommt, von vornherein unterschiedlich stark.

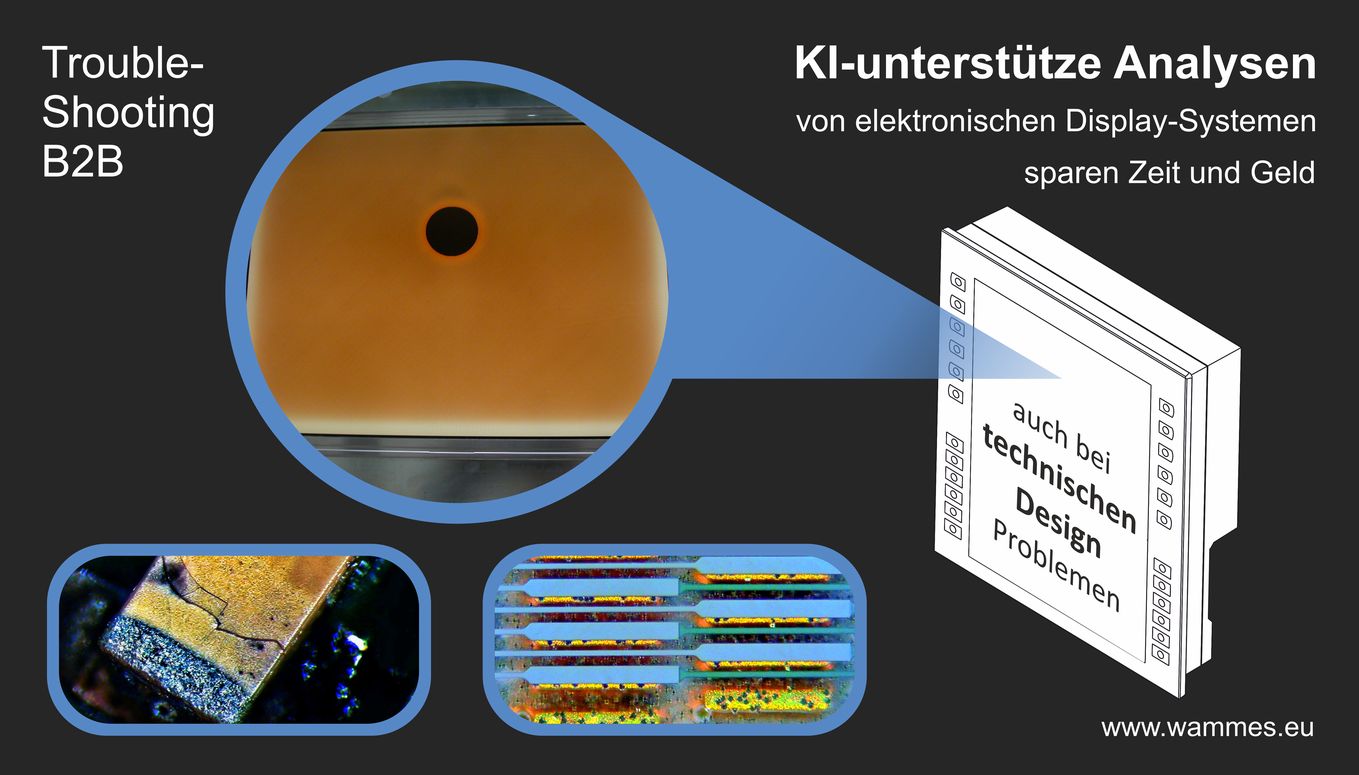

Das Ergebnis ist dann ein ungleichmäßig ausgehärteter Kleber. Ebenso können ganze Teile, die verklebt werden sollten, beeinträchtig oder zerstört worden sein. Zum Beispiel dann, wenn eine als Polfilter verwendete Folie, die mit einem Display, Schutzscheibe oder Touch verklebt werden soll, zu viel UV-Licht abbekommt und gelb, braun oder bröselig wird. Auf der anderen Seite kann zu wenig am Kleber ankommendes UV-Licht nicht alle Radikale triggern und chemisch deaktivieren, weshalb schlussendlich noch zu viele aktiv sind. Das führt dazu, dass die Materialien, die nicht ordentlich und gleichmäßig belichtet wurden im Laufe der (Betriebs-) Zeit von den noch verbliebenen Radikalen beeinträchtigt werden und sich zum Beispiel Blasen bilden, ein Gelb- oder anderer Farbstich entsteht, partielle Delamination auftritt und vieles mehr.

Je unsauberer respektive unprofessioneller gearbeitet wird, desto größer sind solche ungleichen Flächen, desto schlechter ist die Qualität und umso mehr Ausschuss wird produziert. Ein weiterer Nachteil ist, dass auch die Alterungsbeständigkeit der Kleber beziehungsweise des optical-Bondings mangelhaft wird, je ungleichmäßiger der Aushärtungsprozess ist. Mit anderen Worten wird das Bonding an jenen Stellen, an denen zu viel oder zu wenig UV-Energie eingestrahlt wurde, unterschiedlich altern. Damit werden auch zunächst als nicht Mangelware eingestufte Bondings (unterschiedlich schnell) im Laufe der Zeit ihre Fehler zeigen.

Die Physik gilt auch für Homemade

Eben jene gleichmäßige und flächendeckende Energieverteilung des UV-Lichts mit geeignetem, das heißt an das ausgewählte Klebesystem angepasstem UV-Licht-Spektrum wird typischerweise beim selbstgemachten Belichten sträflich vernachlässigt. Bei großen Flächen zum Beispiel durch unterschiedliche intensive Punktquellen unter Umständen sogar mit unterschiedlichen Emissions-Spektren oder einem unterschiedlichen Abstand jeder UV-LED zum Medium. Hier schlägt das aus der Physik bekannte Abstandsgesetz besonders zu: Mit linearer Änderung der Entfernung verändert sich die Intensität im Quadrat. Das heißt, selbst der kleinste Unterschied in der Entfernung, quadriert die Intensität der Beleuchtung. Beispielsweise ein schiefer respektive schräger Matrix-Strahler.

Entsprechend stellen Anwender schnell fest, dass nicht nur eine selbstgemachte Matrix-UV-Belichtungs-station schnell Probleme macht, wenn sie nicht auch dafür Sorge tragen, dass dauerhaft eine homogene Intensitätsverteilung von allen einzelnen Lichtquellen gewährleistet ist. Denn über eher kurz als lang kann es ohne Weiteres vorkommen, dass die Einzelquellen nur am Anfang in den ersten zehn oder 100 Stunden gleich sind. Danach sind einige gleicher als die anderen, denn alle altern individuell und das umso schneller, je intensiver sie betrieben werden. Damit ist nur eines sichergestellt: Es gibt auch hier kein „one-fits-all“ – ohne dass alles aufeinander abgestimmt und überprüft wird, ist und bleibt Optical Bonding ein nicht ganz einfaches und auch kein ganz günstiges Verfahren.