Die Fabel von der eierlegenden Wollmilchsau

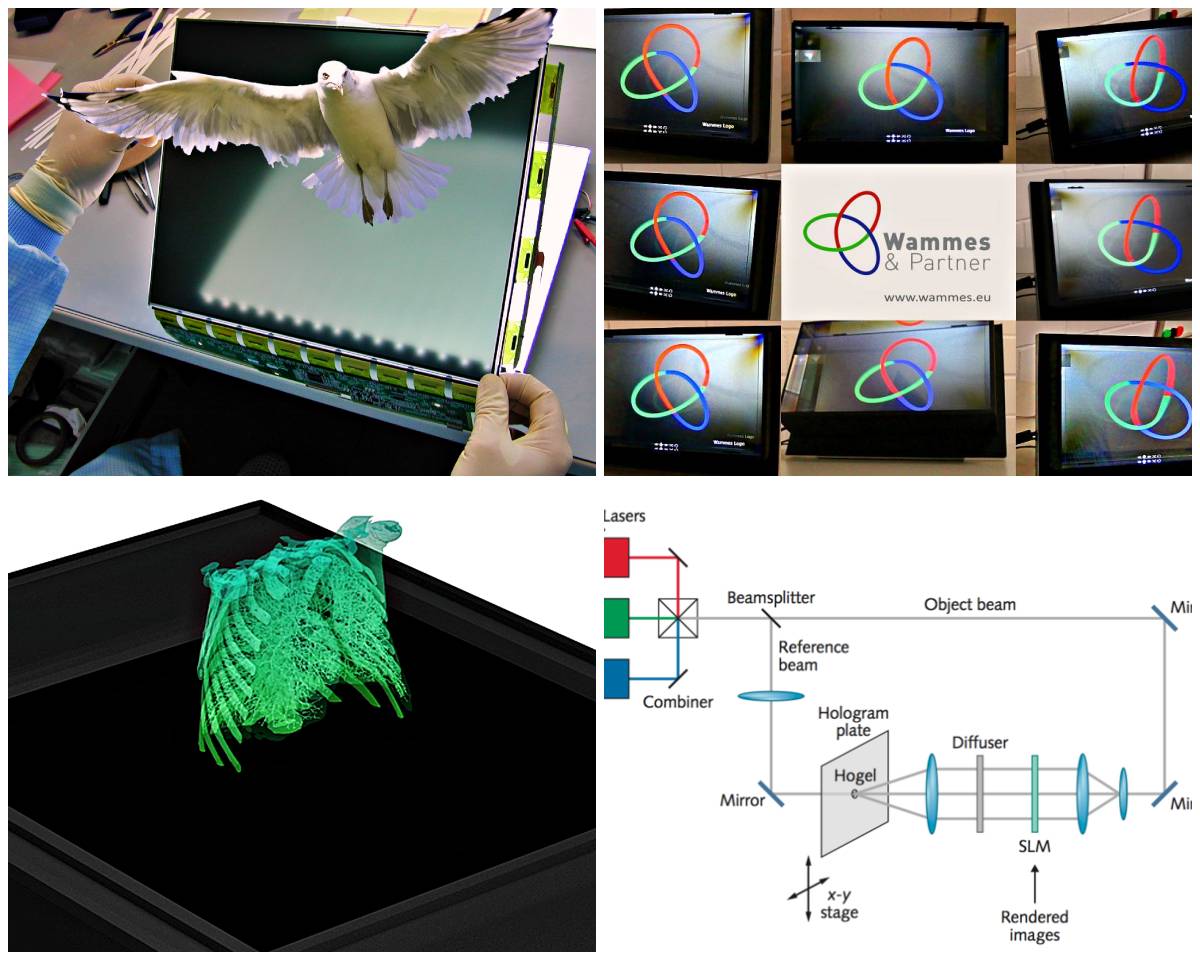

One-Fits-All passt zu Hüten, nicht zu Displays. So unterschiedlich die Industrien und deren äußere Bedingungen sind, so unterschiedlich sind Touch-Displays.

Warum es keine One-Fits-All-Lösung für Multitouch-Displays in industriellen Anwendungen geben kann

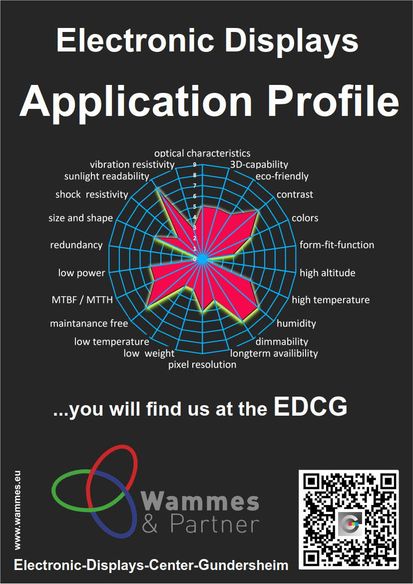

„Es war einmal ein Display…“ Sofern darauf nicht folgt „…dass speziell entwickelt wurde für…“, muss bereits ab „ein“ von alternativen Fakten gesprochen werden. Denn: So unterschiedlich die Industrien und deren äußere Bedingungen sind, so unterschiedlich sind Touch-Displays, die in industriellen Anwendungen zum Einsatz kommen. Sie können – oder müssen – sich sogar innerhalb eines Produktionsstandortes desselben Unternehmens unterscheiden. Darüber kann sich auch der Einkauf nicht hinwegsetzen, sofern er die Nutzbarkeit des Displays und des damit zu bedienenden Systems nicht drastisch verkürzen oder sogar in Frage stellen möchte. Schuld ist die Physik. Sie richtet sich nicht nach Wunschmaterialien oder technischen Vorlieben, sondern nach dem Umfeld, dass auf die verbauten Elemente wirkt. Folglich entstehen Abhängigkeiten zwischen Verwendung, System und äußeren Einflüssen, die gegenseitig auf sich wirken.

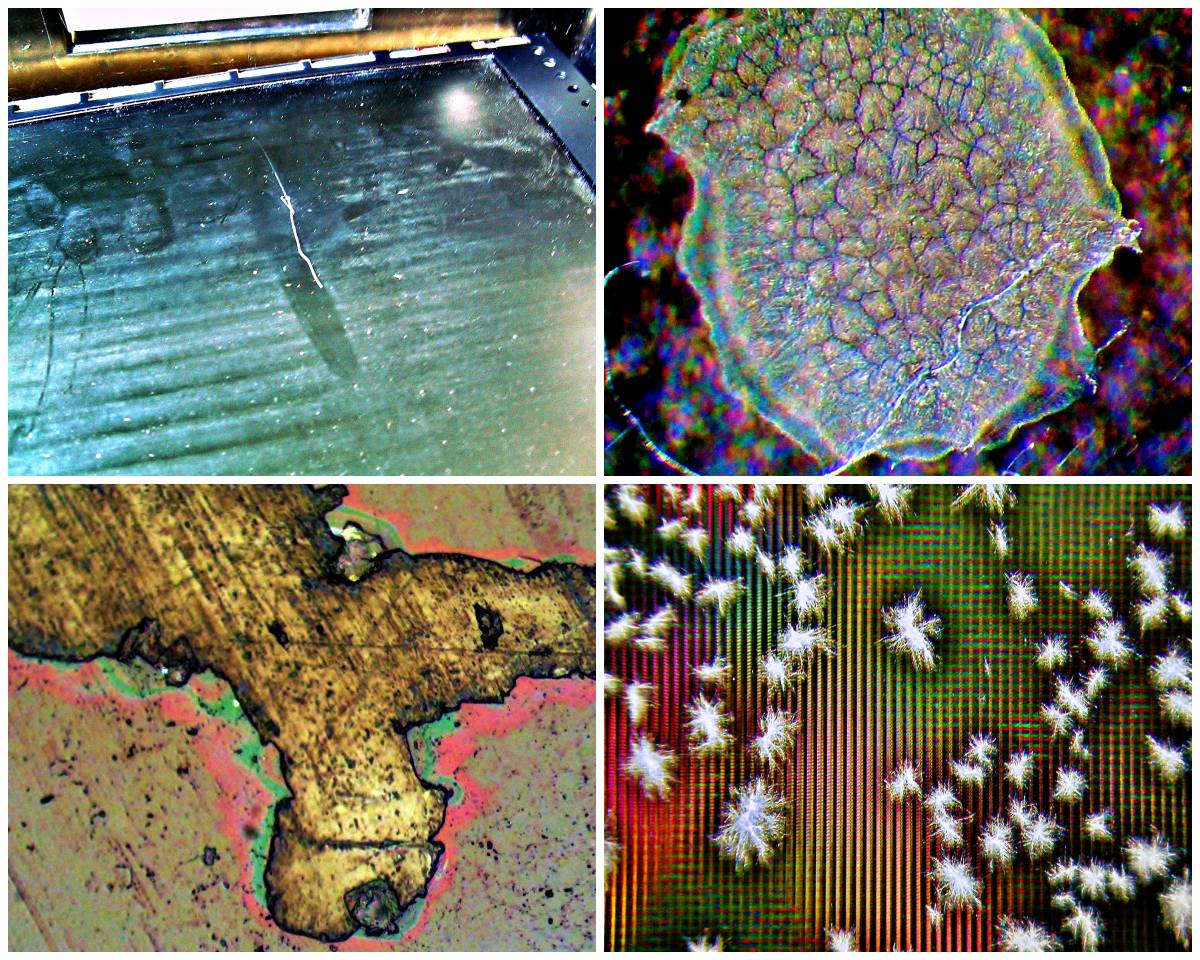

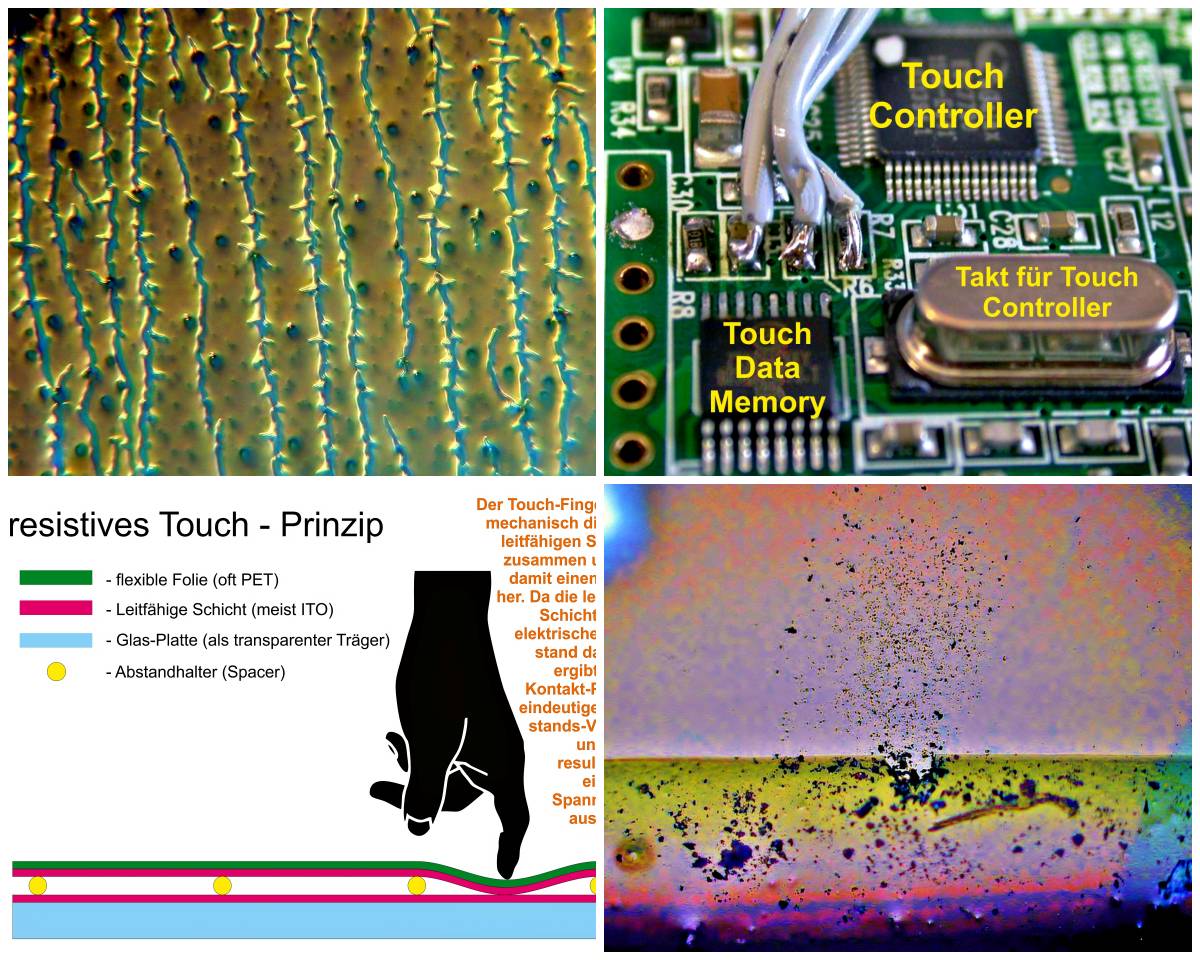

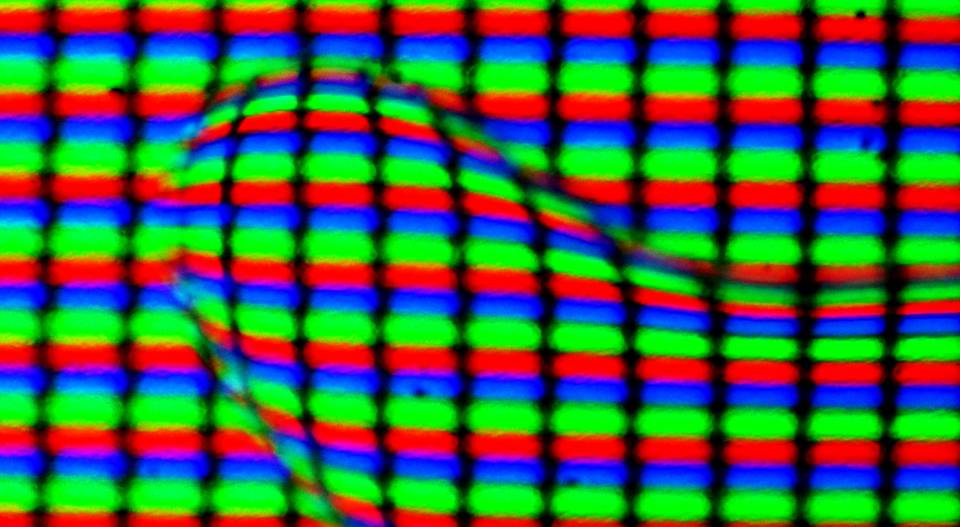

Dennoch stellen manche Hersteller verwundert fest, dass ihr Multitouch-Display, das anfänglich als HMI für einen Fahrkartenautomaten konzipiert wurde, beim Einsatz anderenorts desselben Kunden nicht funktioniert und mit Regressansprüchen zurückkommt. In der Reparaturwerkstatt beispielsweise, konnte es dem ständigen Schmutz nicht standhalten oder begann sogar ein Eigenleben zu führen. Ebenso häufig wird die Kombination von verbauten Elementen durch neue Anforderungen an neue Touch-Sensoren nicht neu bewertet und entsprechend suboptimal realisiert. Ändern Produktintegratoren eine Komponente, heißt das nicht zwangsläufig, dass die anderen angepasst beziehungsweise neu aufeinander abgestimmt werden. So werden zum Beispiel für gebogene oder flexible Displays – oder deren Komponenten - altbewährte Materialien wie ITO Keramik eingesetzt. So eine ITO-Schicht (Indium Tin Oxide) ist zwar ein transparentes Material und der aktuelle Stand der Technik für preiswerte und transparente leitfähige Strukturen. Jedoch ist es auch spröde und somit denkbar ungeeignet in solchen Anwendungen.

Alternativen wie Silver- oder Carbon-Nano-Tubes und viele andere haben wiederum eigene Eigenschaften: Das führt zu einer neuen Systemkombination. Ein Austausch der Teile nach dem Motto „alt zu neu“ ist nicht ohne Weiteres möglich. Doch selbst wenn das Display nicht ausfällt, kommt es mindestens zu Fehlinterpretationen. Sicher, bei Commodity-Displays wie beim Tablet oder Smartphone, hätte das keine wirklich dramatischen Konsequenzen. In industriellen Anwendungen können falsche Befehle Welten unterscheiden. Gerade bei Multitouch ist die Notwendigkeit groß, Fehlinterpretationen gering zu halten. Der Algorithmus muss schlau sein, die Bedienungssicherheit auf den Prüfstand gestellt werden. Und der Fehlerfaktor Mensch ist bei all dem noch gar nicht eingerechnet.

Multitouch ist nicht nur PCAP

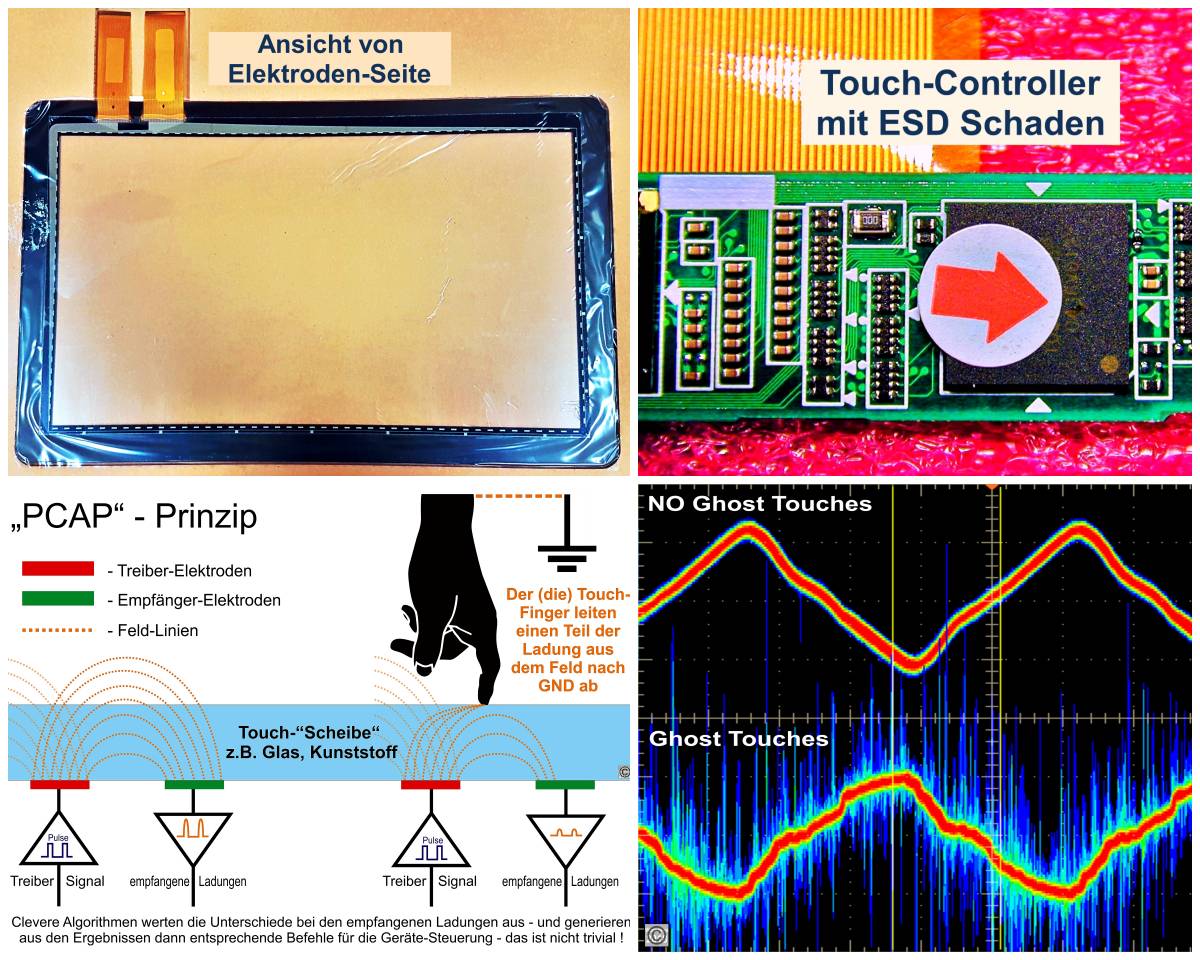

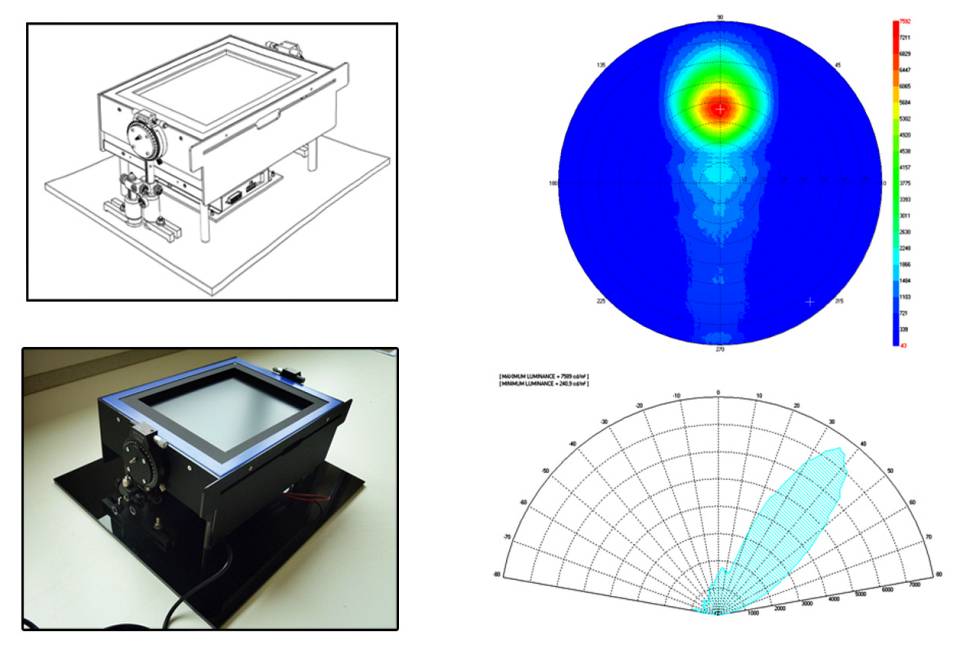

Ein in der Industrie weit verbreiteter Irrglaube ist, dass Multitouch als Synonym für PCAP (projected capacitive) und damit als Allheilmittel für Displays gilt. Zum einen ist das schlichtweg falsch, zum anderen benötigen Hersteller für funktionale Lösungen ohnehin mehr als nur die Zauberformel PCAP. Sie müssen sich von der Vorstellung lösen, dass alleine die Implementierung eines geläufigen Begriffes alle beteiligten Parteien tatsächlich zufrieden stellen kann. Denn: PCAP ist eine technische Konfiguration, per Saldo eine Methodenbeschreibung und kein fertiges, fest definiertes Produkt. Abstrakter formuliert kann PCAP mit einem Auto verglichen werden. Es hat je nach Modell unterschiedliche Konzeptionen, Motoren, Karosserien, Bremsen oder Ausstattungsmerkmale. So muss auch PCAP je nach Einsatzgebiet und Hersteller durch unterschiedliche Hardware und Prozesse realisiert werden.

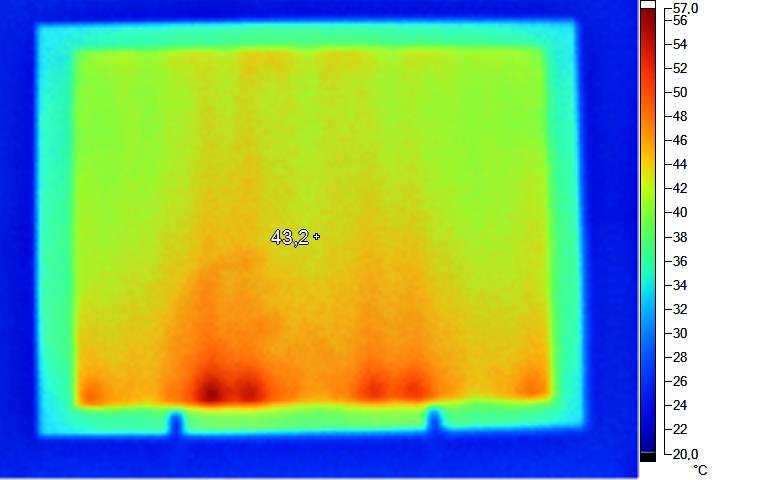

Am Ende gilt zudem auch für PCAP: Alles ist nur so gut, wie das System, in dem es verbaut ist. Nicht zu unterschätzen sind je nach Anwendungsgebiet unterschiedliche thermische Koeffizienten, die das System verbiegen können und damit erneut falsche Befehle an den Algorithmus geben. Hier hat PCAP tatsächlich einen Vorteil gegenüber resistiven Sensoren. Diese technische Methode eignet sich oft für raue Umgebungen. Hinzu kommt, dass die Membranen über resistiven Touch-Sensoren wesentlich anfälliger für Vandalismus sind. Dennoch hängt die Bewertung, welche Eigenschaften tatsächlich wichtig, notwendig, respektive vernachlässigbar sind, vom System ab. Eine Verifikation durch zahlreiche relevante Tests verhindert dann ungewollte Ergebnisse im längeren Betrieb.

Wie viel Berührung muss es sein

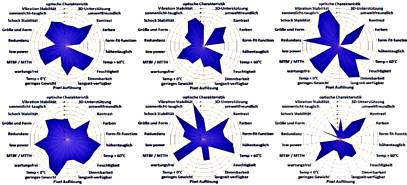

Das zentrale Problem für Multitouch-Displays in industriellen Anwendungen sind mitunter die äußeren Einflüsse auf Displays: dauerhafte Vibrationen, elektrische Felder oder gar elektromagnetische Strahlung und instabile Massekonzepte. Der Algorithmus, das Hirn unter den verbauten Komponenten, muss daher erkennen können, ob ein Befehl durch die Berührung des Displays kommt oder dessen Ladungen von Störfaktoren verschoben werden. Ein Touch-Sensor kann das umso sicherer, je höher seine künstliche Intelligenz ist. Für sie wiederum ist entscheidend, wie viele Berührungen respektive Ladungsverschiebungen zeitgleich detektiert und ausgewertet werden müssen. Während Multitouch-Displays in taktischen oder Gaming-Anwendungen bis zu 50 Berührungen gleichzeitig erkennen müssen, reichen für gewöhnlich zwei für die Industrie: Für Auswählen, Wischen, Drehen und Zoomen.

Algorithmen sind schließlich von der „Brainware“ und der Rechenleistung abhängig. Je mehr Berührungen erkannt, berechnet und umgesetzt werden müssen, desto länger dauert der Vorgang. Je klüger der Algorithmus ist, desto mehr Performance muss zur Verfügung stehen, um in der gegebenen Latenzzeit den Befehl tatsächlich auch auszuführen. Je nach Branche und Industrie ist das sicherheitsrelevant. Natürlich besteht die Möglichkeit Algorithmen als Treiber zu programmieren und zum Beispiel auf leistungsfähige externe GPUs auszulagern. Oft werden aber kleine, preiswerte, vorprogrammierte und direkt verbaute Chips genutzt, auch, wenn sie meist nicht einfach updatebar sind. Bei einfach updatebaren Lösungen können Systeme leichter getauscht beziehungsweise der benötigten Rechenleistung und Funktion angepasst werden. Allerdings entstehen dadurch mehr Schnittstellen und somit höhere Kosten sowie aufwendigere Qualifikationstätigkeiten. Folglich entscheidet auch hier das System in Abhängigkeit der Sicherheitsrelevanz und der zu erwarteten Anforderungen über dessen Eignung.