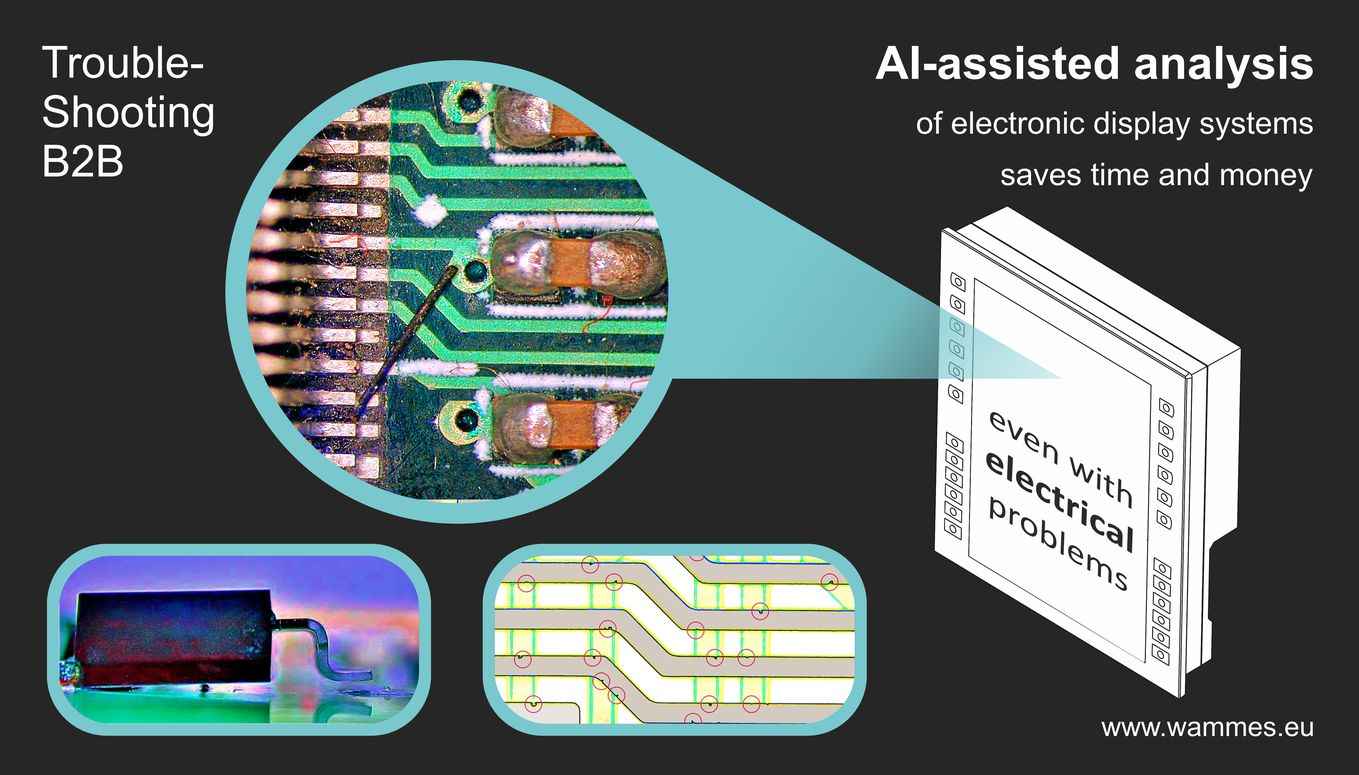

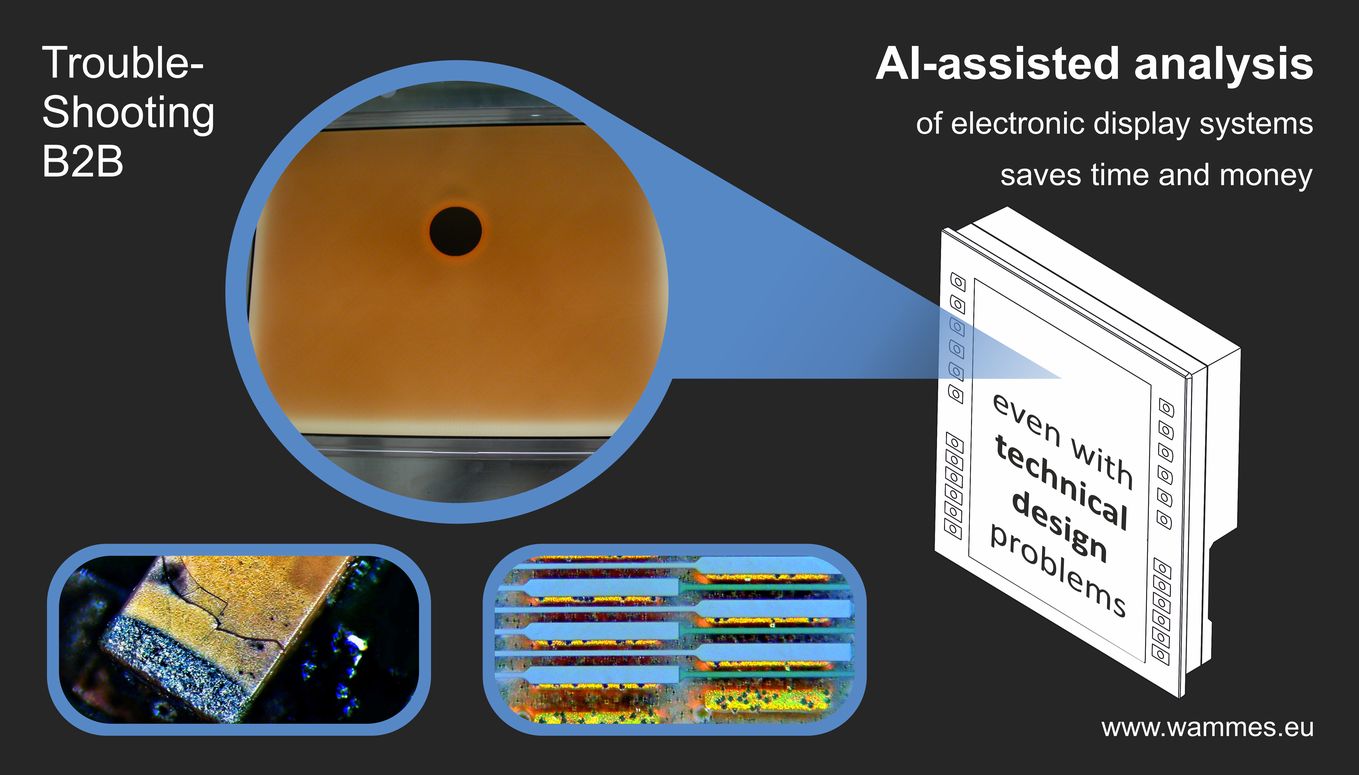

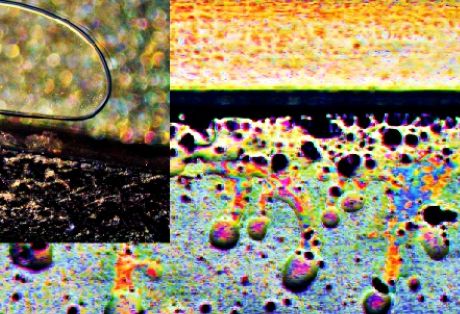

Im Nirwana der Qualität

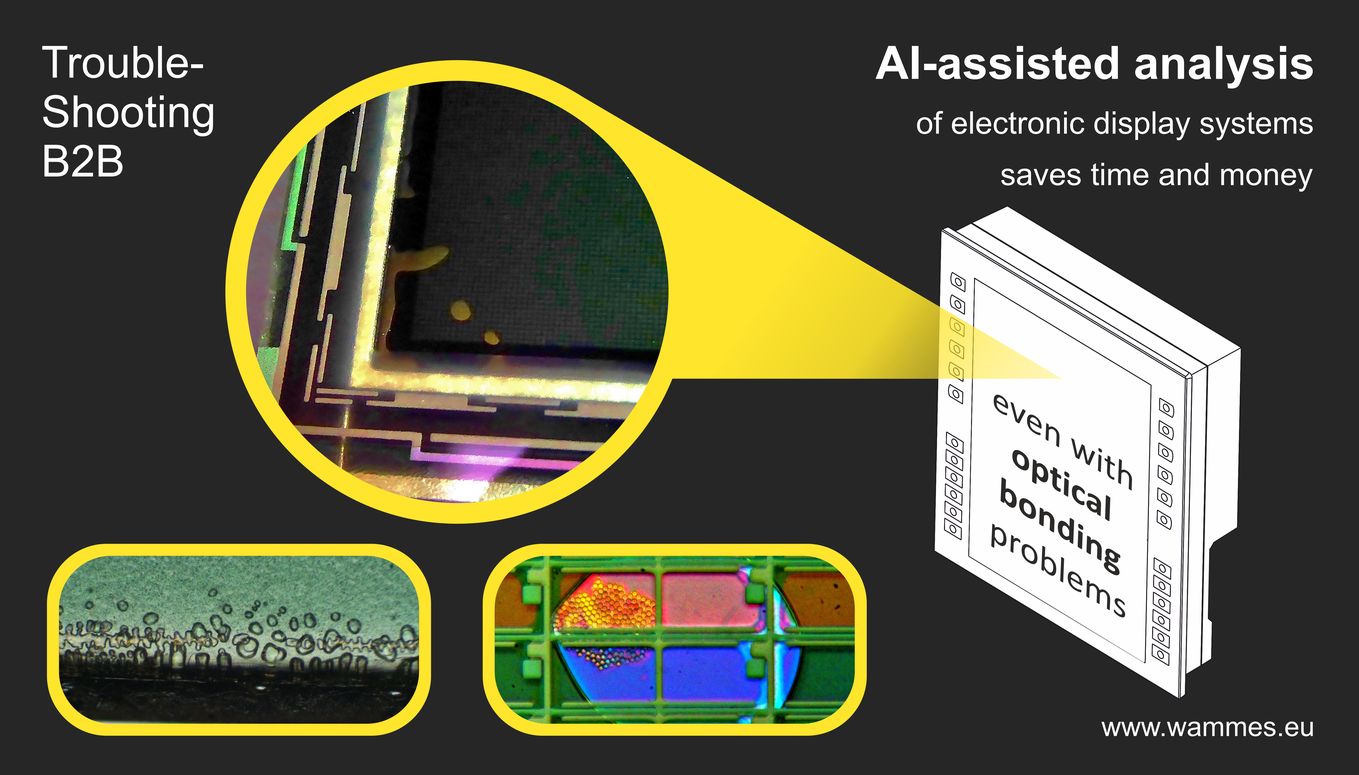

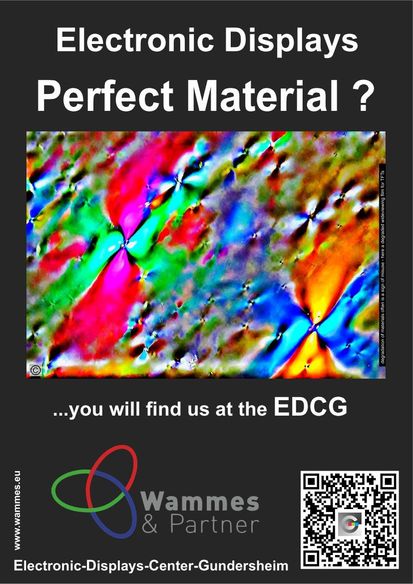

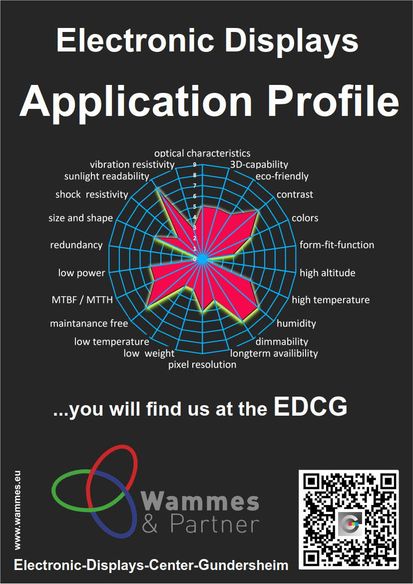

Beim Optical Bonding soll ebenfalls am besten jedes Material mit jeder Form „verbondet“ werden. Eine One-Fits-All-Lösung ist indes auch hier nur auf Kosten der Qualität möglich.

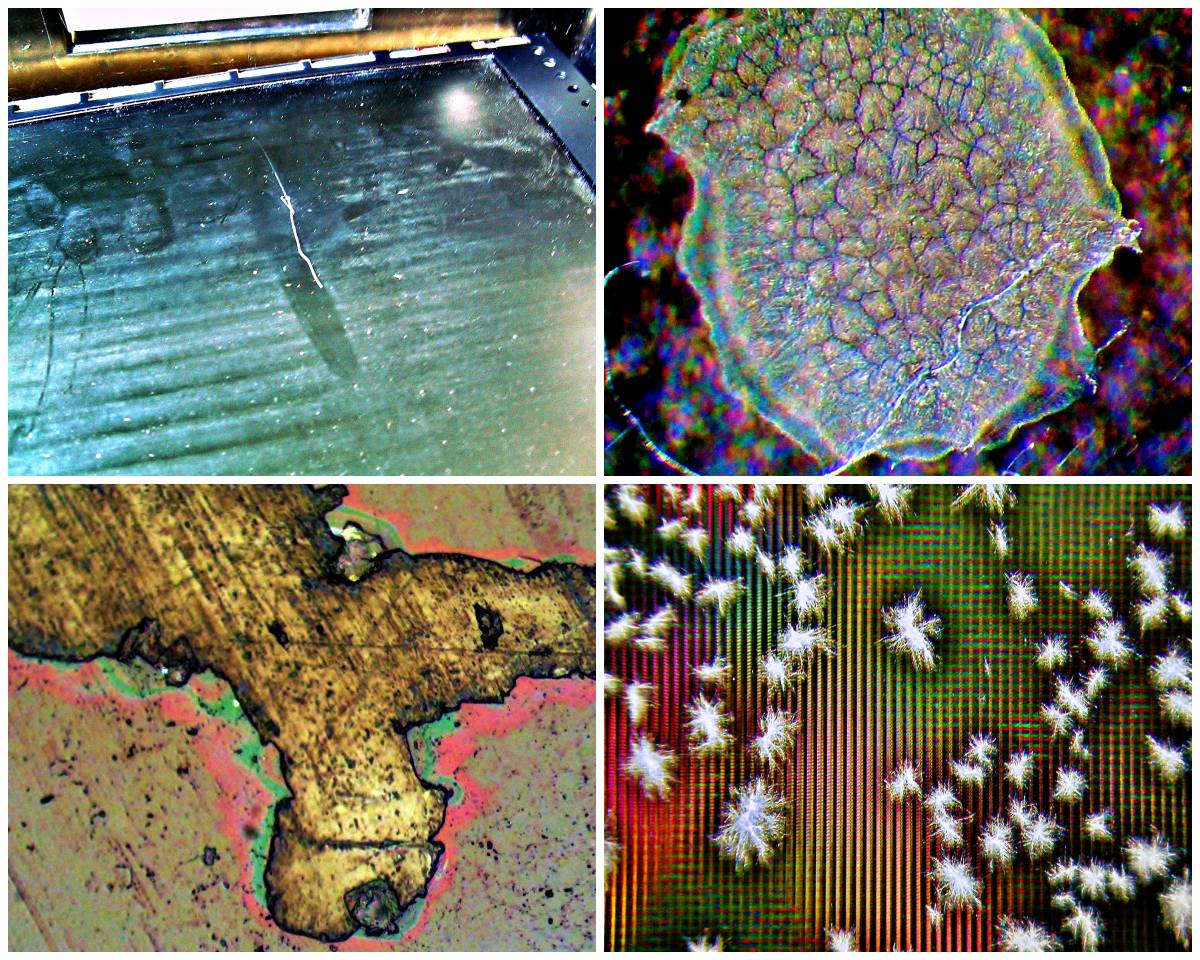

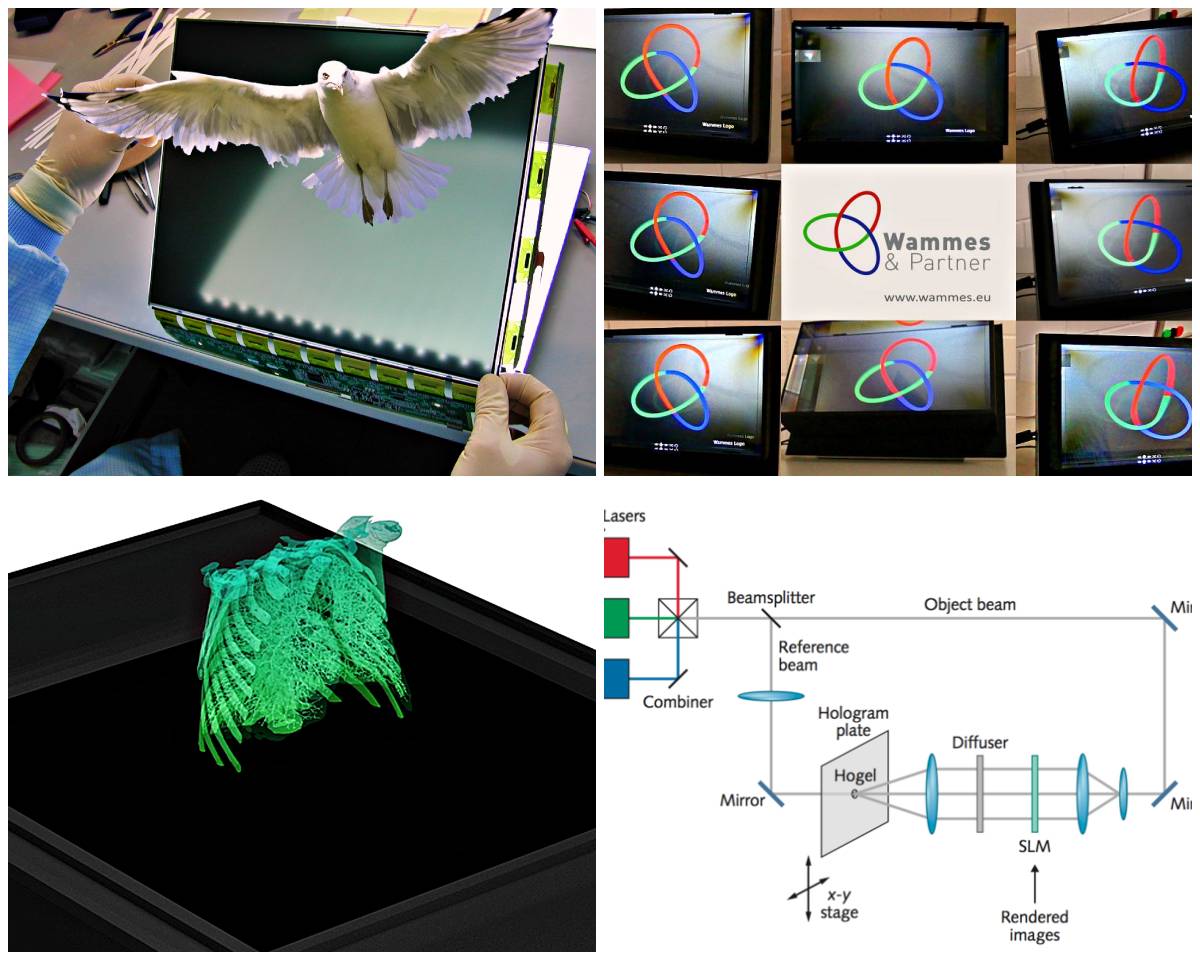

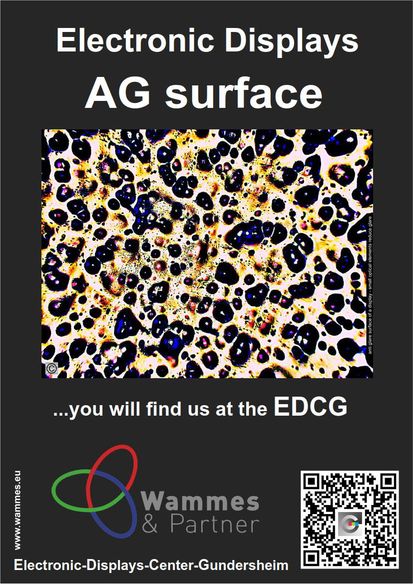

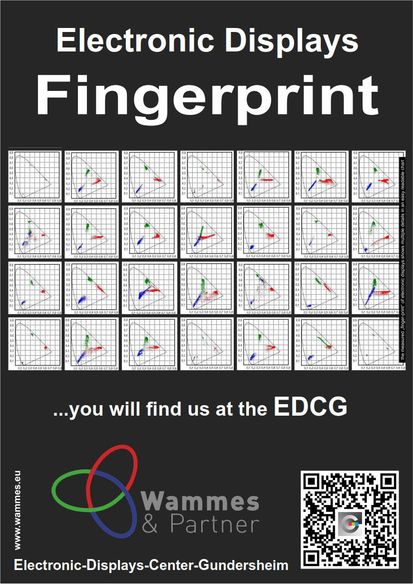

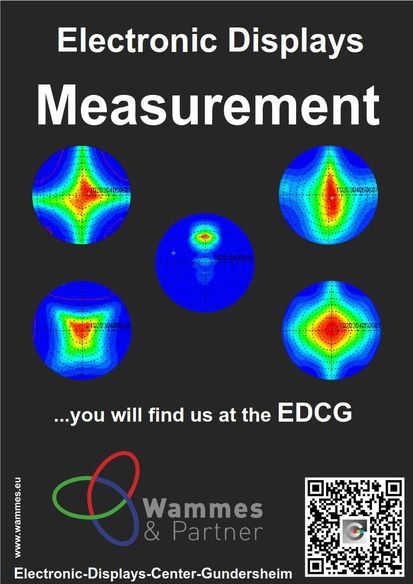

Höher als die Nachfrage nach Optical Bonding ist derzeit eigentlich nur der Wunsch nach einer Allzwecklösung für das transparente Laminieren. Wie so oft, wünschen sich Kunden und Auftraggeber einen Dienstleister, der am besten jedes Material mit jeder Form „verbonden“ kann. Zweidimensional, dreidimensional, egal. Die Qualität lässt allerdings dann oft nur zu wünschen übrig. Der Grund ist schnell gefunden: eine One-Fits-All Lösung für qualitative Bondings existiert nicht. Das höchste der Gefühle sind grundlegende Ansätze. Was Kunden und Dienstleister erwarten können, was nicht erwartet werden darf und wo die €-Stellschrauben sind, zeigen Erkenntnisse aus der Praxis sowie aus zerstörungsfreien Analysen. Sie präsentieren die Ursache, warum sich die Qualität so sehr unterscheidet: den Kleber und dass jedem Kleber eigene Anwendungsverfahren! Im Sinne des Reverse Enginee-rings wird dadurch deutlich, wo es klemmt und wie es richtig geht.