Schwarze Löcher

Warum es nichts nützt, bei Black MURA nur den „einen“ Fehler zu suchen

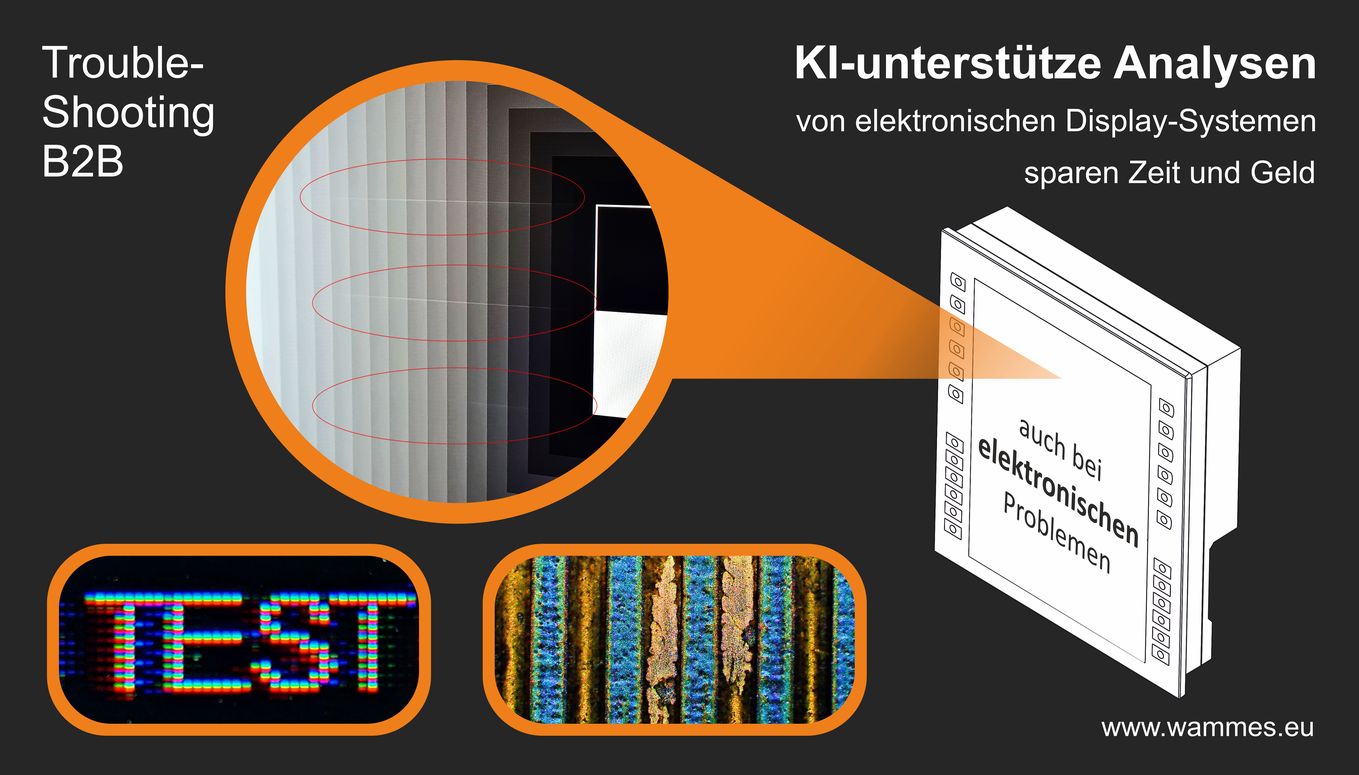

Devices werden immer kleiner, dichter, flacher. Das gelingt, ganz trivial gesagt, durch das Weglassen mehr oder minder benötigter Elemente im Trial-and-Error-Verfahren. Wie die Schraube, die immer übrig bleibt, wenn etwas zerlegt und wieder zusammengesetzt wird, funktionieren Displays auch meist mit immer etwas weniger verbautem. Das Ganze geht eine Zeit lang gut. Und wenn nicht, haben Integratoren die – hoffentlich - unmittelbare Antwort, dass es mit dem jüngst angepassten Teilchen eben doch nicht geht – zumindest nicht ohne weitere Anpassungen in Prozess oder System. Ein großer Haken: Wenn in solchen Fällen MURA-Probleme auftreten, haben die wenigsten Beteiligten wirklich verstanden, was konkret falsch gemacht wurde. Ob der Fehler dazu gekauft oder beim Verbauen beziehungsweise durch unpassendes technisches Design oder einfaches Weglassen selbst erzeugt wurde, muss geprüft werden. Um MURA-Probleme wirklich abzustellen, hilft es wenig bis nichts, einfach nur Teile zu tauschen!

Mura stammt aus dem Japanischen und bedeutet eigentlich so viel wie „Unebenheiten“. In der Technik steht MURA als großer, übergeordneter Begriff für alle Gründe, die die Unregelmäßigkeiten, Wolken und Gradienten in eigentlich gleichmäßig und homogen darzustellenden (Bild-)Flächen verursachen. Fakt ist, dass so eine typische Voraussetzung für solche Unregelmäßigkeiten beispielsweise die Unfähigkeit ist, Prozesse reibungslos zu gestalten beziehungsweise alle Prozessschritte und beteiligten Abteilungen und Partner zu sensibilisieren und auch zu synchronisieren. Fakt ist ebenfalls, dass MURA oft genug auch als Phrase herhalten muss, bei der die jeweils individuellen Vorstellungen mit einem vermeintlich passenden Fachbegriff zusammengefasst werden, ohne genau zu wissen, um was es wirklich geht oder was es im Detail bedeutet. Zudem gibt es tatsächlich auch triftige technische Gründe, die sich prinzipbedingt nicht einfach per Definition oder Vorgabe vermeiden lassen.

Auch in der Displaytechnologie gibt es MURA. Sie treten vielfach auf, in vielerlei Gestalt und Ausdruck sowie aus den unterschiedlichsten Gründen und Ursachen. Das heißt, MURA ist in der Display-Sprache per Saldo sehr oft zunächst ein Sammeltopf aller Fehler des angezeigten Bildes. Im Falle von Black MURA zum Beispiel verstehen darunter die meisten Begriffsnutzer helle Schlieren, Flecken, Streifen, Schattierungen und Gradienten im schwarz angesteuerten Bildschirmbereich, der eigentlich homogen und artefaktfrei schwarz sein sollte. Es mangelt vielerorts jedoch an der Bereitschaft auftretendes MURA genauer zu untersuchen, da das häufigere, simple Trial-and-Error vermeintlich einfacher, schneller und gefühlt auch günstiger ist. Tatsächlich ist ohne eingehende Analyse keine wirklich dauerhafte Verbesserung – samt am Ende günstigeren Systemkosten – zu erzielen. So werden beispielsweise Komponenten und Baugruppen beim Trial-and-Error ersetzt und auch mehrfach ausgetauscht. Unter Umständen werden sie dabei sogar unbrauchbar, ohne dass sie an der eigentlichen Fehlerursache beteiligt sind.

Es könnte so leicht sein

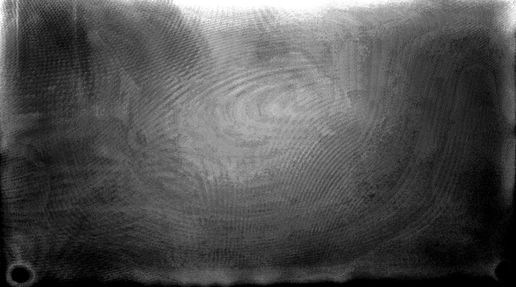

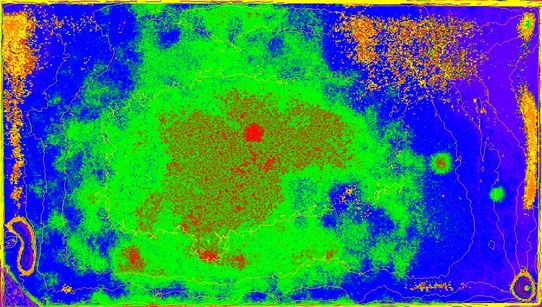

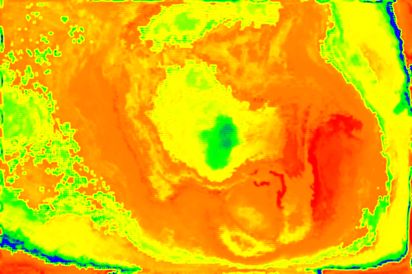

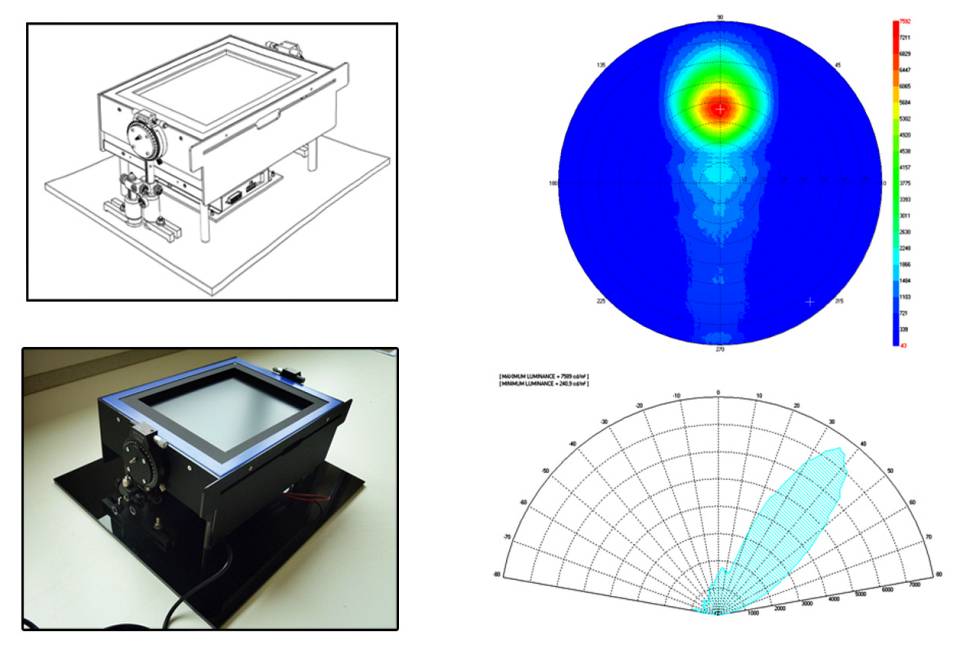

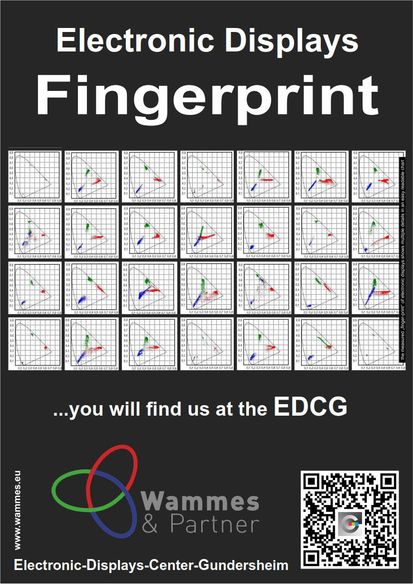

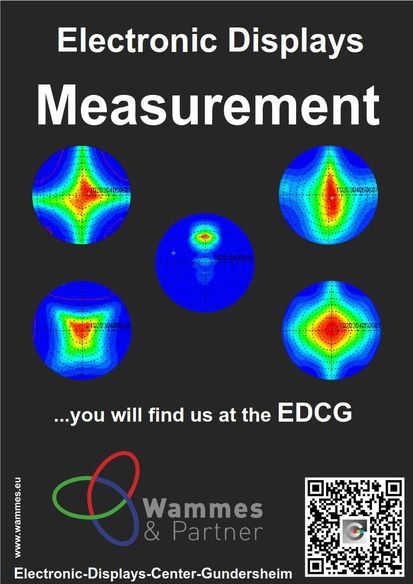

Ist es aber nicht. Dabei haben deutschen Automobilhersteller (OEM) in Kooperation mit dem Deutschen Flachdisplayforum (DFF) als ersten Schritt sogar eine standardisierte Messmethode zur Bewertung der Gleichförmigkeit von Displays entwickelt: die Black-MURA-Auswertung. Ihr Ziel ist unter Verwendung einer Leuchtdichtemesskamera bei orthografischer Ausrichtung auf die Bildmitte, die mittlere Leuchtdichte, die Leuchtdichtegleichförmigkeit und eben Black-MURA-Effekte von kleinen und mittleren hochauflösenden Flachbildschirmen genau zu bestimmen, um mit diesen Erkenntnissen dann in den nächsten Schritten den eigentlichen Ursachen auf den Grund gehen zu können.

Die Methodik versteht sich als eine Empfehlung. Ihr großer Vorteil ist, dass mit ihrer Anwendung jeder Anwender versteht, was gemacht werden muss, um einheitliche und vergleichbare Ergebnisse zu erhalten. Frei formuliert: Sie ist ein Nachschlagewerk. Wird etwas auf bestimmte Art unter entsprechender Anweisung gemacht, dann ist auch am Ende immer dasselbe gemeint und die Ergebnisse sind damit vergleich- und kommunizierbar. Ein gut gemeinter Ansatz, der zwar immer öfter genutzt wird, sich aber noch bei weitem nicht als Standardvorgehen etabliert hat. Wenn er zur Anwendung kommt, dann wird er leider häufig auch noch falsch angewendet beziehungsweise frei interpretiert. Denn: Die resultierenden Kennzahlen aus dem beschriebenen Verfahren sind nicht die Lösung per se, sondern vielmehr eine mehr oder weniger detaillierte Bestandsaufnahme und Handlungsempfehlung. Unglücklicherweise gibt eine Kennzahl nur Auskunft, an welcher Stelle es wie schlimm ist, aber nicht weshalb. Gewonnen ist bei halbgarer Anwendung also nichts.

Von vorne wie von hinten und auch mittendrin - MURÁ

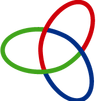

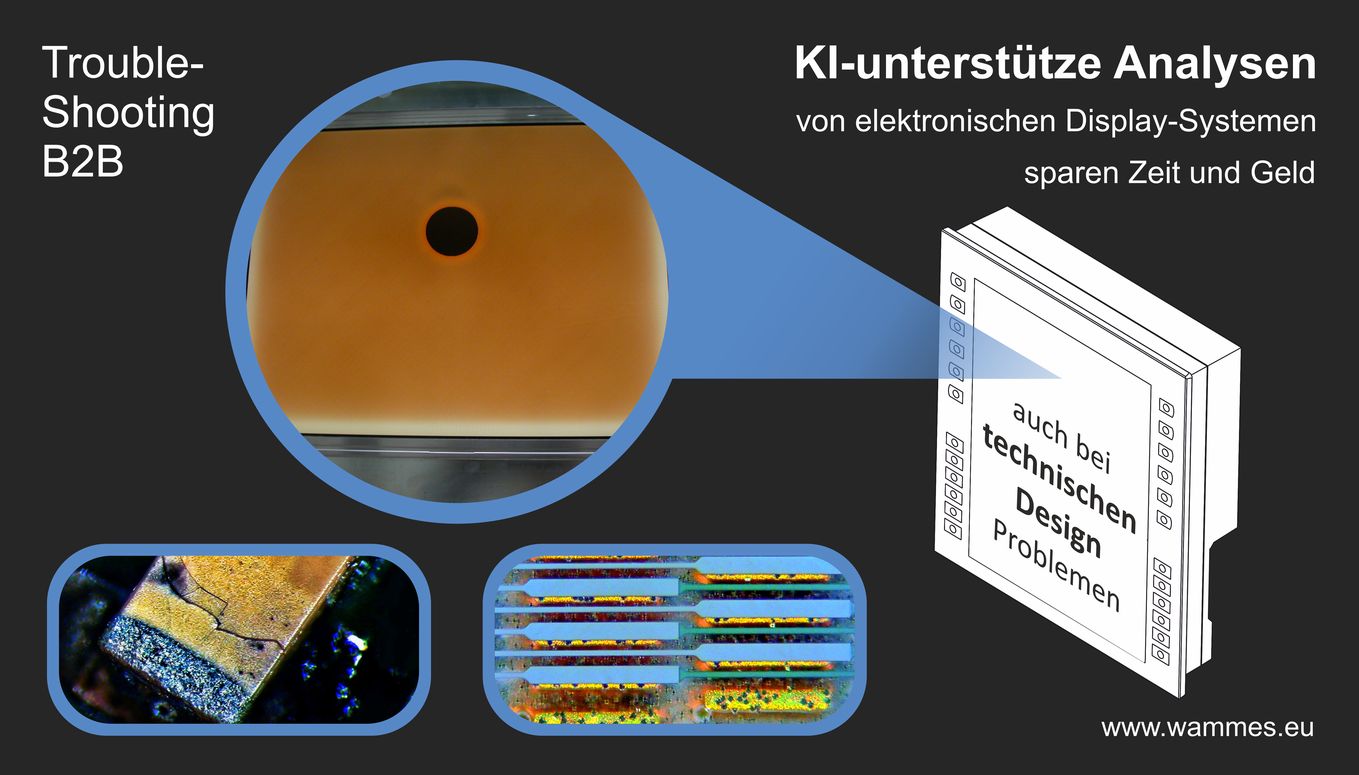

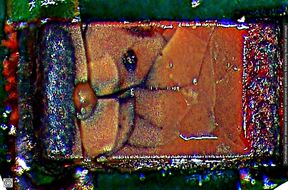

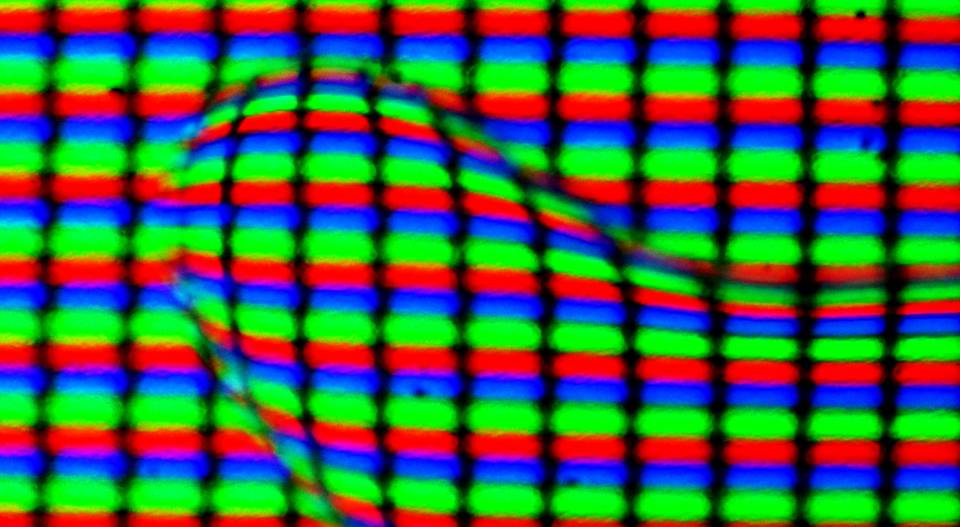

Häufig tritt Black MURA bei mechanischen Verspannungen auf. Leicht simuliert ist der Effekt an Notebooks oder Tablets, bei zu festem Druck auf das Display oder bei Biegung längs der Bildschirmdiagonale. Dadurch verändern sich im Inneren des Displays Strukturen. Zum Beispiel der Abstand für den Gap, in dem der eigentliche Flüssigkristall steckt, oder der lokal unterschiedliche Druck auf den Flüssigkristall, was dessen elektrooptische Eigenschaften lokal verändert. Dadurch verändert sich entsprechend auch die Homogenität. Einen ähnlichen Effekt verursacht es, wenn mechanische Bestandteile verbaut werden, die hier oder da nicht wirklich passen. Ebenso wenn sich wegen mangelnder Kompensation der Ausdehnungskoeffizienten die verwendeten Bauteile und Materialen bei Temperaturgang verformen.

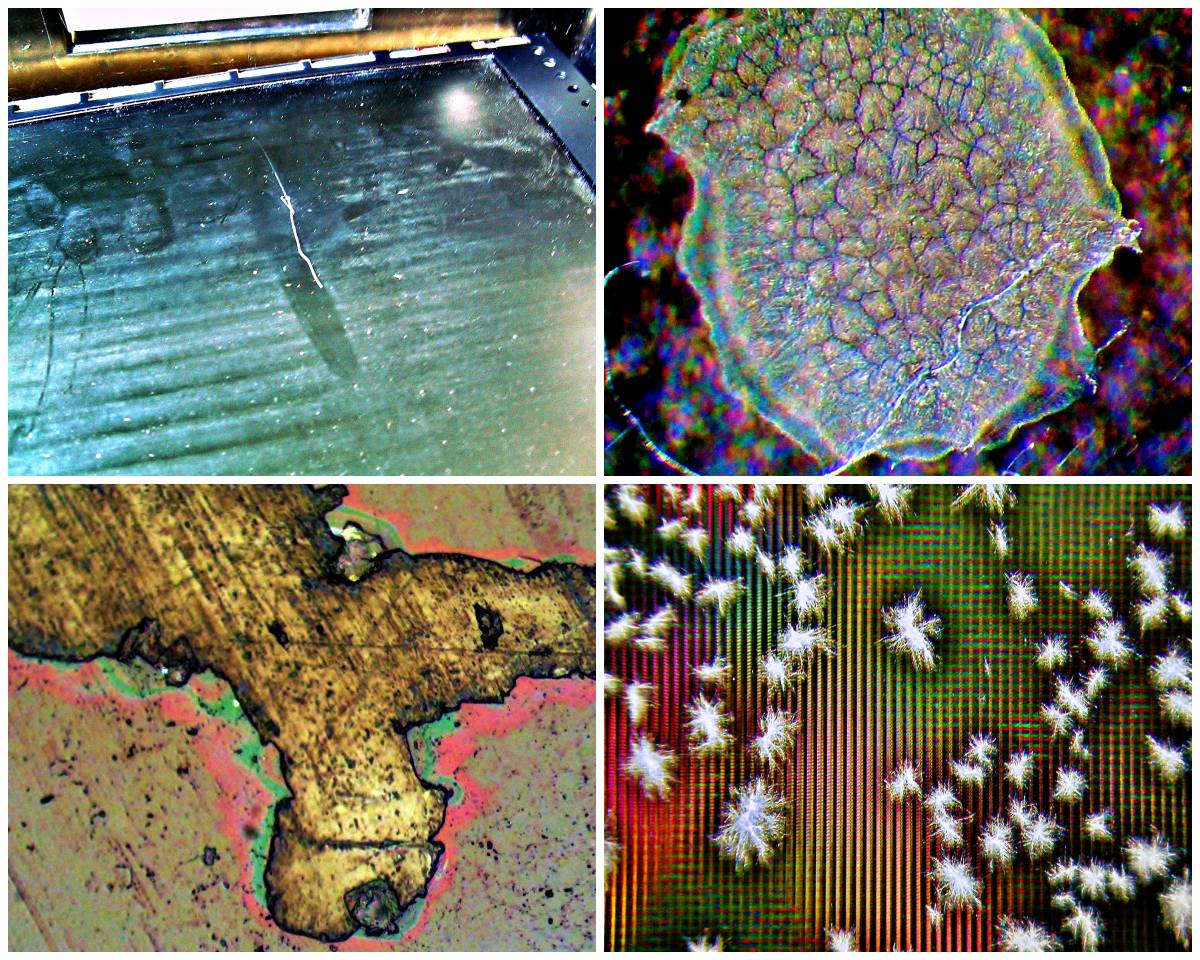

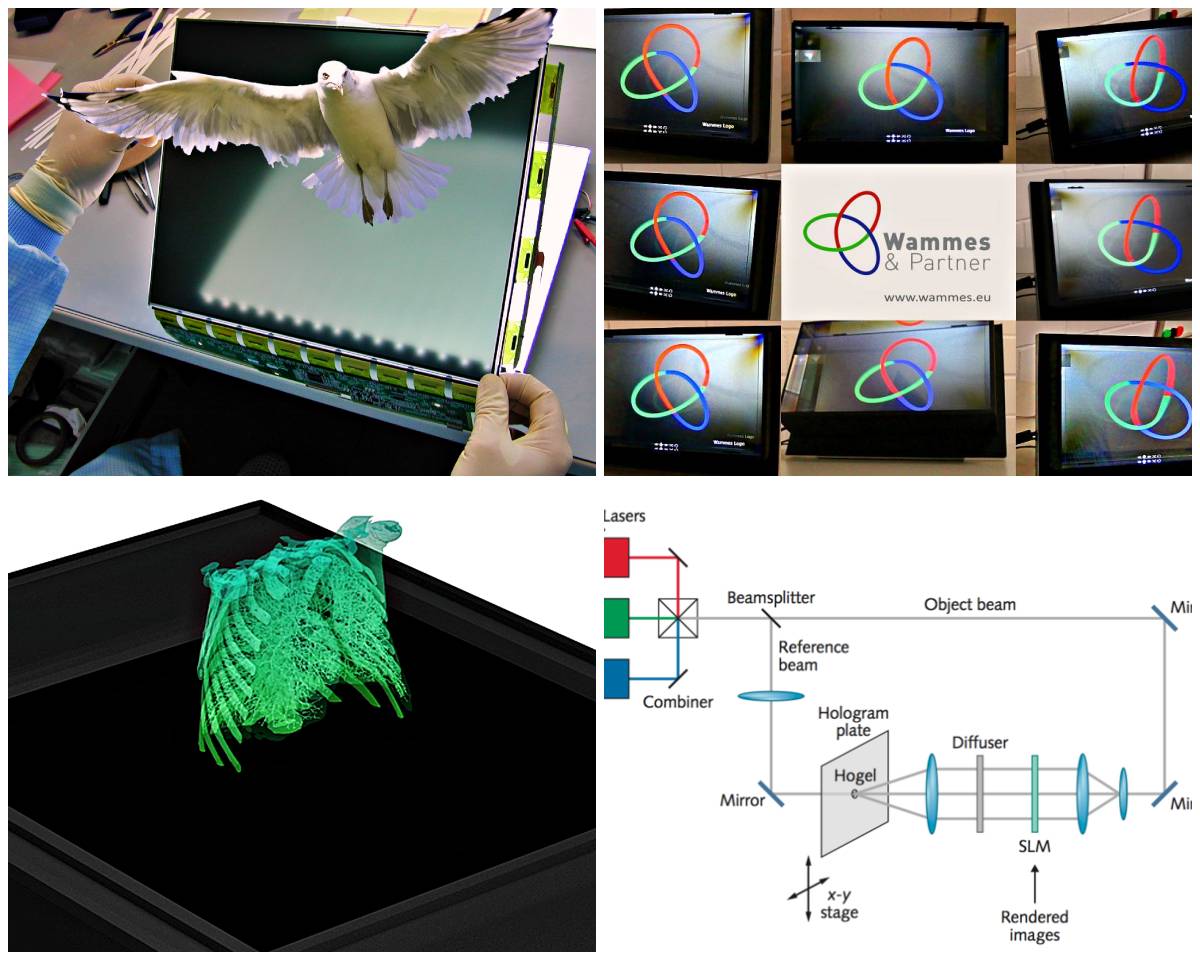

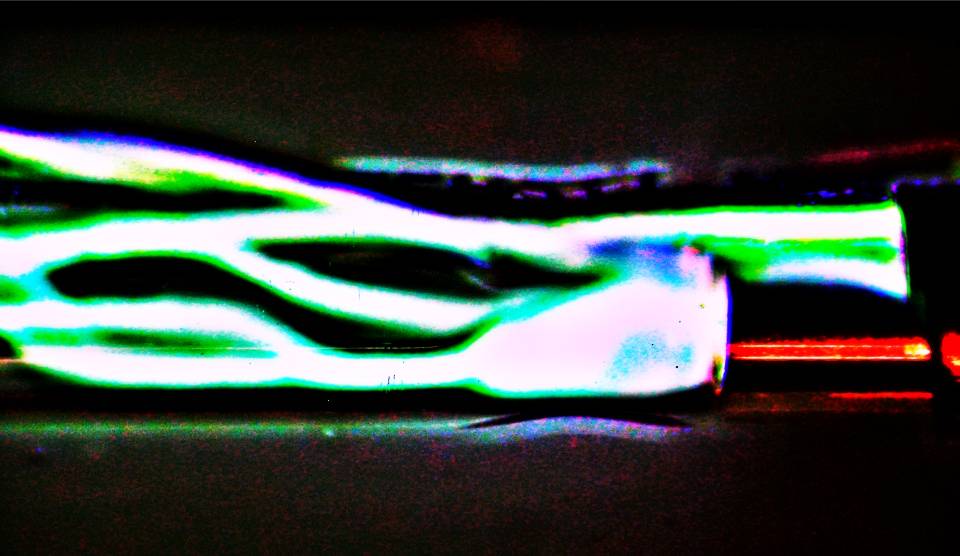

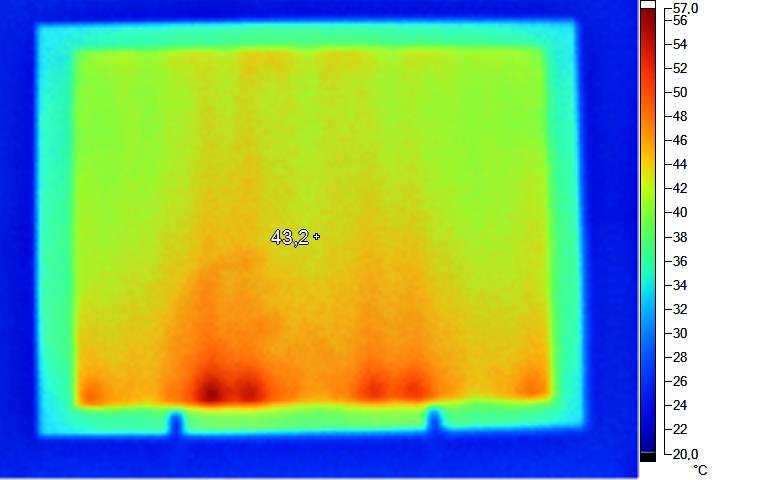

Ein zweiter großer Grund für MURA – auf jeden Fall bei LCDs – ist das Backlight. Zum einen, wenn die Lichtquelle über die Fläche ungleich hell ist. Zum anderen, wenn die Lichtverteilung, beispielsweise durch das Light-Guide, den verwendeten Reflektor oder weitere optische Folien, keine wirklich homogene Ausleuchtung erzeugt oder mit Temperaturgang ein Eigenleben führt. Das kann daran liegen, dass optische Folien faltig oder verrutscht sind. Das kann daran liegen, dass ein verbautes Element verbogen ist oder dass ein notwendigerweise hochwertiges Bauteil nicht wirklich hochwertig ist. Das kann auch an unterschiedlichen Abständen im optischen Stack liegen, wie zum Beispiel Toleranzen in Design und Verbau oder Temperaturgang, die als Intensitätsmodulation sichtbar werden - oder sich allgemein die Qualität der Komponenten beispielsweise von Batch zu Batch verändert hat. In jedem Fall entstehen sichtbare Inhomogenitäten und Artefakte. Selbst das beste Display kann dann nur zeigen, was dahinter entsteht.

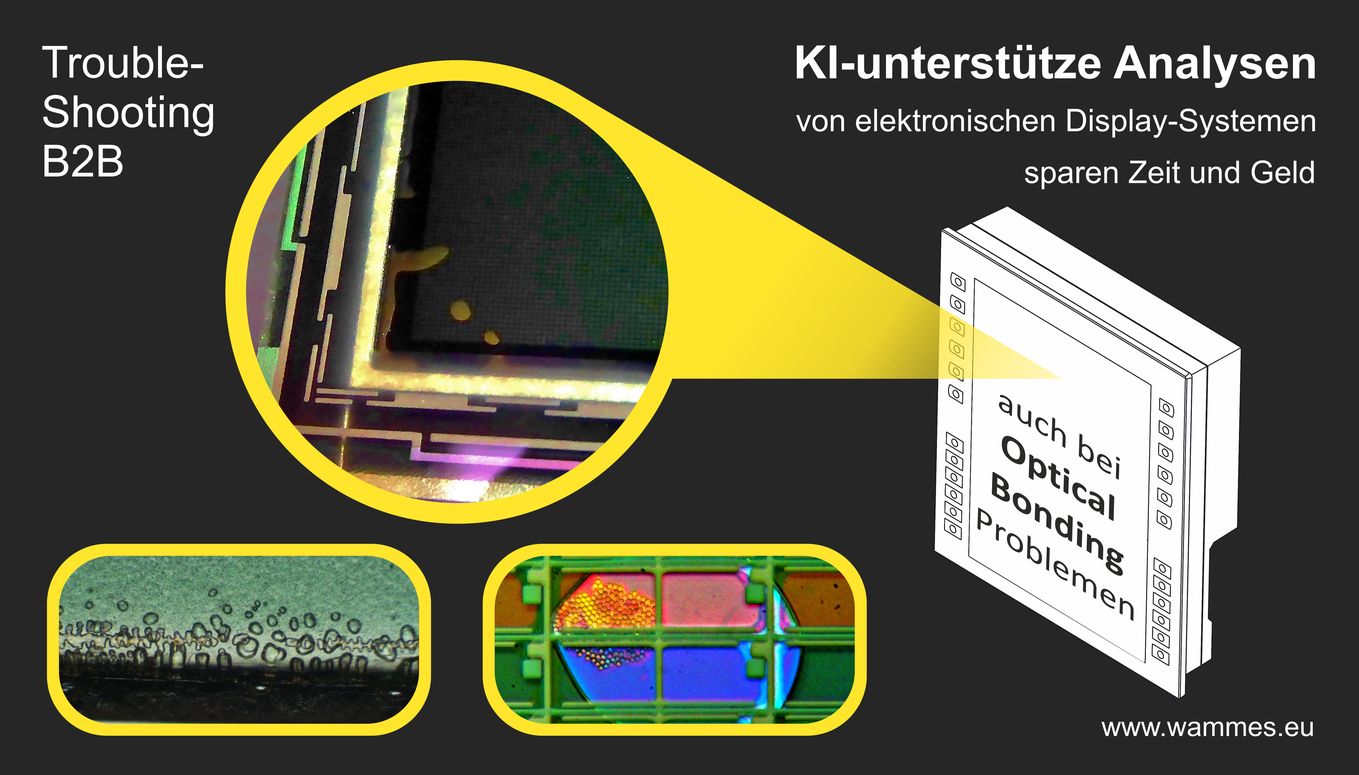

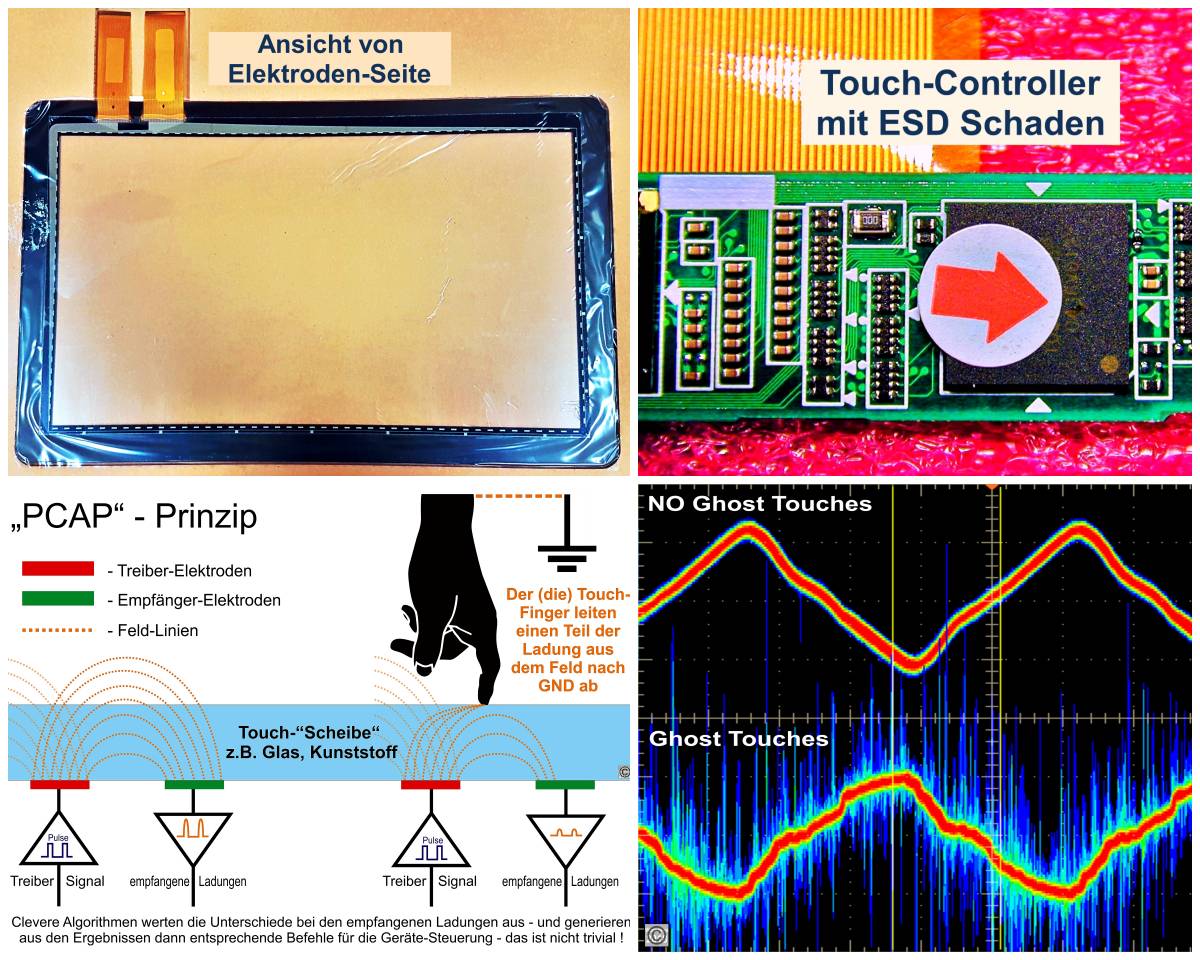

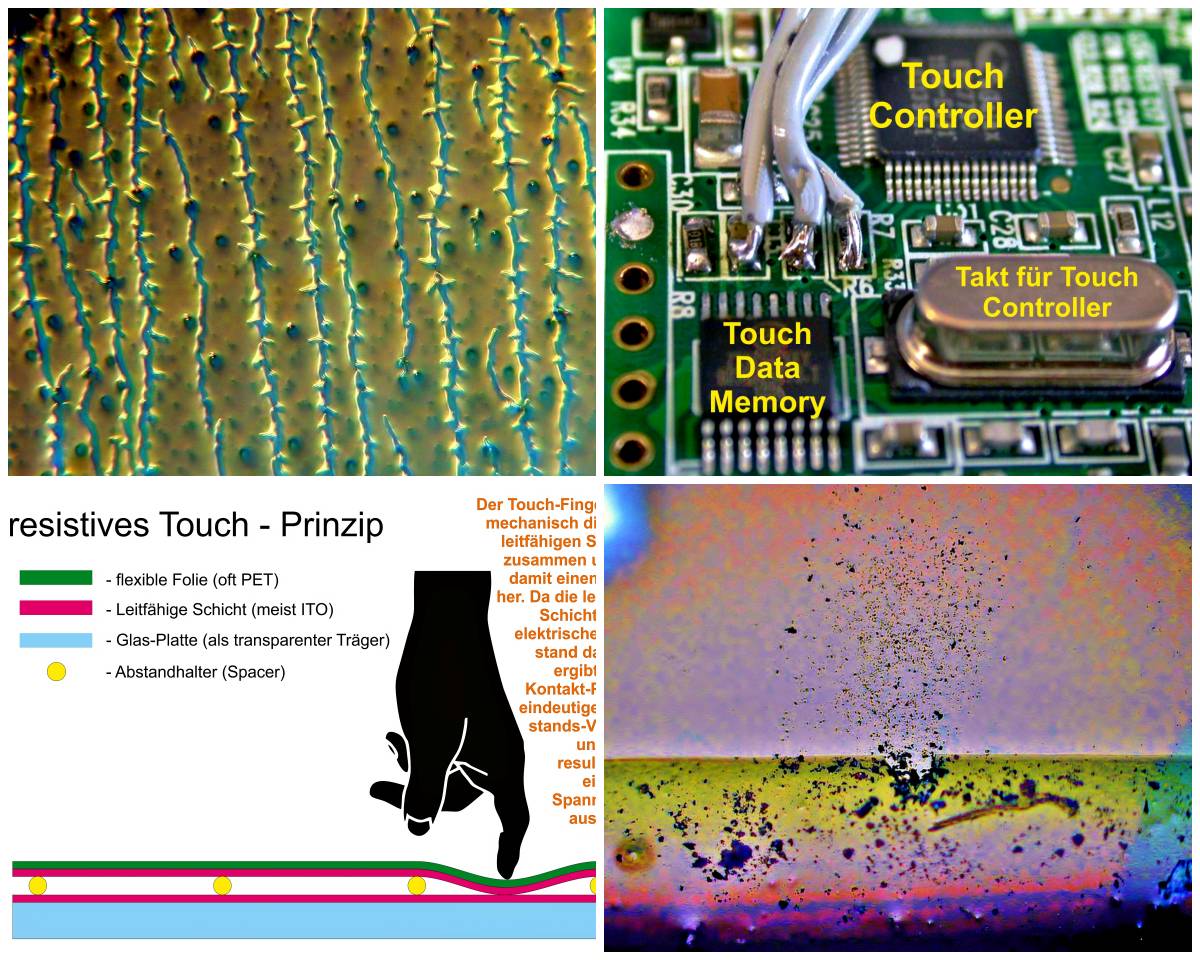

Und dann wären da noch alle Elemente, die im weiteren Strahlgang vor dem eigentlichen Display verbaut sind, wie beispielsweise Polfilter, Touch-Sensoren oder Optical-Bonding-Kleber. MURA entsteht auch durch – in Dicke, Aushärtung, Mischung oder Einschlüsse unterschiedlich – aufgetragene Kleber, zu stark belastete oder unpassende Polfilter und Retarder, lokale Degradationserscheinungen oder Verunreinigungen - beziehungsweise andere mitverbaute Dinge wie Abstandhalter, Dichtbänder oder andere Prozessierungshelferlein.

Viele Köche erzeugen MURA

Selbstverständlich sind diese drei großen MURA- Klassiker jeder für sich in viele einzelne Spezial-Fälle unterteilbar. Eine generelle Zuordnung funktioniert also nicht ohne weiteres. Allerdings ist eine genaue Zuordnung Voraussetzung, um MURA-Effekte abzustellen. Ein Beispiel: Ein Device ist minimal verbogen – Ist hier gegebenenfalls zu wenig Kleber in der verbogenen Ecke nach dem Optical Bonding? Ist die Klebeschicht ungleichmäßig, gibt es optische Effekte – Wurde hier der MURA-Fehler bereits beim Kleben generiert? Gegen MURA hilft nur, logisch und präzise nachvollziehen zu können, an welchen Stellen angesetzt werden muss.

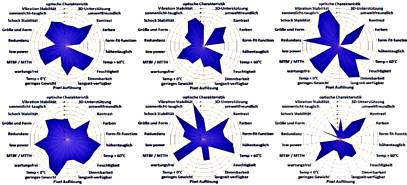

Folgerichtig ist es auch notwendig, Gedanken darauf zu investieren, was passiert wenn Materialien oder Komponenten ausgetauscht oder ersetzt werden, beispielsweise bei Second und Third Source. Was sind die Eigenschaften und Eigenheiten? Was muss angepasst werden? Wie reagieren neue Elemente mit alten? Reaktionen sind auch nicht immer gleich, denn kompatibel heißt eben nicht identisch! Andere Teile verhalten sich eigen, sind zum Beispiel dünner, können einfacher brechen, biegen oder verkratzen. So komplex wie die optischen Funktionen sind dann auch die Beziehungen zueinander: Design, Material, Verarbeitung, Verbau, Produktion, Programmierung, Ansteuerung, Qualität…

Spätestens hier erkennen Verantwortliche, wie hilfreich echte – will heißen vollständige und aktuelle – Displayspezifikationen sein können. Mit den richtigen und notwendigen Angaben, denn Farbe und Abmessung allein genügen nicht. Notwendig sind ebenfalls Angaben zu erlaubten Belastungen oder zur Weiterverarbeitung, Auflösung und Orientierung, Stecker, Geometrie oder erlaubten Konfigurationen. Um ein Beispiel zu nennen: Dürfen Kräfte im verbauten Zustand direkt über das Display abgeleitet werden? Ein Design-Ansatz, der zwar häufig angewendet wird, mechanisch einfach und günstig umgesetzt werden kann, aber in den seltensten Fällen tatsächlich zulässig ist.